引言

科里奧利質量流量計(Corioils Mass Flowmeter,簡稱CMF)是一種利用流體在振動管內產生與質量流量成正比的科氏力為原理所制成的一種直接式質量流量儀表。當前,基于此原理已開發研制了多種科氏流量計并得到廣泛應用。但是,它們普遍存在精度低、體積大、功耗大等問題。我們利用PLD器件開發研制了新一代U形雙管式科氏質量流量計。它可以偵測流體的流速、密度、流量、溫度等指標,與現在普遍使用的科氏流量計相比具有體積小、功耗低、功能強、精度高、適應性強等特點,具有較大的推廣價值。

本文主要這種新型科氏質量流量計的系統工作原理,數字系統的設計、實現及關鍵技術,并給出了實際應用結果。

系統原理

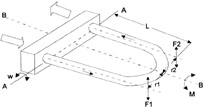

圖1 為U形檢測管受力模型。兩根檢測管在電磁激勵器的激勵下,以其固有頻率振動,其振動相位相反。當流體通過兩根檢測管時,由于振動效應而產生科氏力作用于兩檢測管,而使U形管發生扭轉,其扭轉程序與管內瞬時質量流量成正比。位于檢測管的進流側和出流側的兩個電磁檢測器,可檢測出兩路頻率相同,但有相位差的振動信號。其相位差同瞬時流量成正比。振動信號周期與流體密度密切相關,流體密度愈大,振動周期愈大。因此通過對這兩路信號的相位差及周期進行處理,可以得到流體的流速及密度。此外通過一個溫度傳感器,可獲得流體的溫度。

U形檢測管受力模型

將由檢測管所獲得的兩路信號以及溫度信號經數字化后進行處理,便得到流體密度、流速、溫度及累計流量等數據。利用PLD器件,我們實現了信號提取、處理、存儲、顯示以及差錯控制、數據傳輸、數據通信等功能,與現有的具有相同功能的科氏流量計相比大大減小了硬件規模。

數字部分系統設計

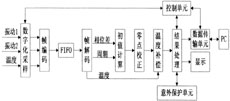

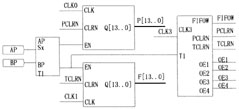

數字系統實現模塊圖見圖2。按所實現的功能,可將系統劃分為幾個大單元:數據采集單元、數據處理單元、數據傳輸單元、意外保護單元以及控制單元。其中,數據采集單元又可細分為數字化采樣和幀編碼;數據處理單元可細分為初步計算、零點校正和溫度補償。

數字系統實現模塊圖

1. 數據采集單元

原始的相位差、周期、溫度等信號需要經過數字化后才可進行進一步處理。由檢測管產生的兩路有相位差的正弦信號通過模擬部分的處理生成兩路同周期、有相位差的方波信號,連同溫度傳感器產生的溫度信號送至數據采集單元。在這里,它們被數字化采樣,而后進行幀編碼再存儲于FIFO中。

2. 數據處理單元

數據處理單元主要功能是通過對相位差、周期、溫度等數據的處理以獲得流體的瞬時流速、密度以及累計流量等數據。利用通過線性擬合所得到的相位差與瞬時流量以及周期與流體密度的關系式,可以得到初步的流速及密度值。但由于存在零流量相位差以及溫度對流體質量流量的影響,所以必須對初步值進行零點校正與溫度補償,從而得到流體流速與密度值。通過對流體流速及累計時間的統計可以測量質量流量值。

3. 控制單元

控制單元為系統的控制核心,控制整個數字部分的時序,使各部分穩定正常工作。其完成的控制主要有:中斷控制與復用、數據存儲中的時分復用、讀寫控制、數據傳輸控制以及產生系統中各芯片的主要使能信號。比如,系統為響應外部功能鍵而對單片機中斷的復用;對FIFO的讀寫時序與數據線上有效數據的時序配合;數據輸出與對外通信的時序邏輯,這些功能均在PLD中實現。

4. 數據傳輸單元

數據傳輸單元主要實現本系統與PC機的串行通信。一方面,它將信號處理單元所得到的流速、密度、流量等數據傳輸至PC機進行進一步的高級處理;另一方面,它將PC機所發出的控制指令傳送至控制單元以對系統工作進行控制。

5. 意外保護單元

這里所說的意外主要是指在實際環境中發生的意外掉電的情況。特別是累計流量值,如果不加以意外保護則無法連續統計因而達不到監測效果。意外保護單元在意外發生時對數據現場進行保護,并在重新來電時恢復現場。

關鍵技術

超大規模的可編程邏輯器件PLD是80年代出現的新技術,它具有反復可編程的特點,即只要改變器件的配置數據就可以改變器件的邏輯功能,并且一塊芯片可多次重復使用。這給系統硬件設計帶來極大方便,大大減少了開發成本。在本系統中,數據采集單元以及系統控制核心都由PLD實現。

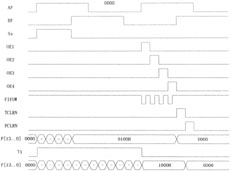

首先通過邏輯功能的分類細化,將整個需在PLD中實現的系統分解為多個有確定輸入輸出的小模塊。再通過圖形或文本的輸入方式,將各小模塊的邏輯功能實現。最后加以組合實現系統功能。然后,通過軟件仿真,對設計加以驗證,這主要是通過對仿真產生的波形時序圖的檢驗完成的。如果仿真不正確,則需對設計進行修改后再進行驗證;如仿真正確則對器件編程,將邏輯功能實現于EPLD器件中。圖3為數據采集與輸出部分的電路原理圖,圖4為仿真時序圖。

在數據采集單元中,以最高40MHz的采樣頻率對相位差等信號進行數字化,使得相位差的測量精度達到0.025μs,大大高于同類型的質量流量儀表。利用PLD集成度高的特點,直接在PLD中實現數據的幀編碼及時分輸出。以PLD為中心模塊的控制核心,一方面大大減小了硬件體積與功耗,另一方面避免了采用分立元件所帶來的電路延時等問題,大大提高了系統的穩定性。此外,系統的可編程(ISP)技術的出現使設計者通過一根下載電纜就可以方便地對安放于印制板上的芯片中的配置數據進行修改,以改變硬件功能,從而大大簡化了操作,對器件的功能設計及修改更加方便。

實際應用結果

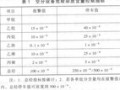

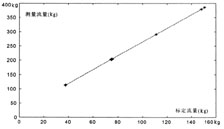

在實際應用中,首先通過實際測量標定,對相位差與流體流速以及周期與流體密度運用最小二乘法進行線性擬合以得到它們之間的關系式作為計算質量流量的數學依據。實際流量值與計算值存在對應關系。以累計時間為30秒對流量值進行標定,并與儀器測量值進行比較,得到其對應關系如圖5所示。由此得到校正關系式為:

y=2.3952x+24.0577

通過此關系式對測量值校正并應用于實際測量中,獲得實際流量與測量流量及其相對誤差(見表1)。如表1所示,其相對誤差不高于1.2%,與同類型儀表相比,精度有了很大提高。

結束語

本儀器具有實時測量流體流速、密度、流量的功能。在用于石油工業的油井流量測量時,測量精度達到1.2%。在本儀器的數字部分中,使用PLD器件,大大提高了系統的集成度,減小了系統硬件體積,降低了系統功耗,也便于儀器調試以及以后功能的改進。由于集成度的提高,使系統工作更加穩定。

實驗和現場使用結果表明,該儀器無論在精度、功耗、規模還是穩定性等方面均優于以前的同類儀器。