摘要:介招了6000m3/h空分裝置運行周期短的現狀,從深層次分析了產生的原因及處理措施,概述了裝置在安全運行上的改進及科學管理方法。

關鍵詞:空分裝置;長周期運行:堵塞;吸附平衡;吸附過程:吸附劑耳土:分子篩;安全措施;監測

1 裝置概況

中油集團撫順乙烯化工有限公司乙二醇車間空分裝置,原設計使用法國空氣液化公司的專利技術,采用全低壓流程、常溫分子篩吸附凈化、透平膨脹機制冷、DCS控制,生產高純氧、高純氮的氣、液產品,氧氮產量均為6000m3/h,于1991年投產;1997年5月16日發牛上冷爆炸事故后,于1997年日月重建,靜設備(包括分餾塔,主換熱器、主冷凝蒸發器、過冷器、液氧吸附器等)采用河南開封空分集團有限公司設計制造,動設備除膨脹機外,其余動、靜設備仍為原法液空設備,另增加了 臺美國約克公司制造的冷凍機,高純氧產量不變,高純氮產量則提高到13000m3/h(設計值),于1997年11月8日產出合格產品,達到了 次開車成功;但自投產以來,因主換熱器堵塞造成運行周期短,到2000年5月裝置大檢修時,才徹底解決了這一問題。

2 解決制約空分裝置長周期運行的瓶頸

2.1 分析制約空分設備長周期運行的主要原因

空分裝置運行周期是指制氧機連續正常運行的時間,其長短是衡量裝置運行狀態和經濟性能的重要指標之一。由于本空分裝置的動設備除膨脹機外,全部為進口設備,運行狀況良好,維護量小,但多次因主換熱器堵塞造成運行周期短的問題一直困擾我們的生產,原法液空裝置運行周期一般為七個月,分析原因主要是由于C02和水分的凍堵造成的,為此,在重建時降低了進純化器的空氣溫度,對純化器中的分子篩和鋁膠量進行了調整,每只純化揣的分子篩量比原來多裝了1.4噸,鋁膠少裝了15噸、但是開工后,多次因主換熱器堵塞而被迫停車處理,運行周期最多不超過100大,是什么原因造成主換熱器堵塞的呢?

1.機械雜質、分子篩粉末等異物堵塞

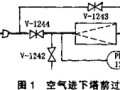

從每個運行周期的分子篩山u與分餾塔下塔的壓力差值看,一般都是從8kPa左右漸漸上漲到50kPa左右,如圖1,從分廣篩出口采樣點排放觀察未見分子篩粉末等雜物,停車大加溫吹除時,打開各排放閥也不見機械雜質、分子篩粉末等異物,開車積液后,從下塔底部排出液空看,電無機械雜質、分子篩粉末等異物,因此,主換熱器堵塞是機械雜質、分子篩粉末等異物造成的可能性可初步排出。

2.純化器對水分的吸附效果不好

對純化器出門的空氣進行采樣分析,工作初期露點都低于—65℃, 工作末期大部分時間在—63℃,有時在—60℃左右,我們進行了多個運行周期的跟蹤分析,整個周期的露點均在—63℃以下,說明水分進入分子篩的可能性很小。

3.純化器對C02的吸附效果不好

在純化器出口有C02在線分析儀,時刻監測 空氣進主換熱器中C02含量,純化器B使用時, 出口C02含量始終小于O.2×10-6,純化器A使 用時,初期出口C02為O.2×10-6,中期上漲到 (1.1~1.2)×10-6,盡管在允許:范圍之內,但 我們仍懷疑主換熱器的堵塞極有可能是C02的凍 堵造成的,問題出現在純化器本身,或是分子篩 有問題。

2.2 純化器的工作情況

分子篩純化系統是空分裝置中的關鍵部位, 它承擔著吸附空氣中的水分,二氧化碳,碳氫化 合物等雜質的重任,其吸附性能的好壞直接影響 裝置的長期、安全運行。

1.從理論上分析吸附過程的特點

(1)吸附平衡

當吸附了一定量的氣體之后,吸附速度將逐 漸減小,另一方面,被吸附的氣體由于熱運行會 發生脫附,脫附速度隨被吸附量的增加而增大, 在一定溫度和壓力廠,當脫附速度和吸附速度相 等時,便達到了吸附平衡。

(2)吸附過程簡述

氣體進入吸附器后,吸附質首先在靠近純化 器入口端的吸附劑上被吸附,并漸漸趨于飽和, 達到飽和的區域稱為吸附平衡區,在平衡區以下 是在進行吸附的傳質區,傳質區以下是未吸附 區,繼續進氣,純化器傳質區逐漸下移,木吸附 區相應減少,當傳質區的前緣剛達到吸附劑的出 口時,出口氣體中的吸附質濃度尚未增加,此點 稱轉效點,到達轉效點所需的時間為轉效時間 (即穿透時間),也就是純化器的工作時間。

(3)吸附劑的再生

再生是吸附的逆過程,對吸附來說,溫度越 低,壓力越高,則吸附量越人,對吸附有利;再 生則溫度越高,壓力越低,對再牛越有利,再生 效果越好。

吸附劑的再生主要是采用低壓干燥氣體(如 污氮氣,氮氣等)作為再生氣源,通過加熱,冷 吹過程使被吸附的吸附質解吸出來,恢復吸附劑 的吸附能力。

2.本裝置分子篩的工作情況

本裝置分子篩采用上海UOP生產13X—APG 型分子篩,它對H20、C02、C2H2有很強的親和 力,這種親和力的順序是H20>C2H2>C02,使 用鋁膠為法國空氣液化公司生產;的活性氧化鋁, 吸水性能較好。分子篩使用周期為250分鐘,進 氣溫度在10~15℃, 工作厄/J為500kPa左右, 設汁氣量為31500m3/h,再生氣為污氮氣,再生 過程由電加熱器將污氮氣加熱刊18O~200℃,加 熱時間70分鐘,冷吹時間九145分鐘,壓力為 9kPa,流量為7000m3/h。

為了保證純化器的工況穩定,設計時必須使 具吸附能力Q吸大于被吸附氣體的吸附質總含量Q質,即Q吸>Q質,本裝置純化器的設計處理氣 量為31500m3/h,大于正常工作時的裝置最大進 氣量29500m3/h,吸附時間不變,氣體中吸附質 的含量不變,即實際被吸附氣體的吸附質總量Q實遠小于Q吸,即Q吸>Q實。如果分子篩工作 正常,則純化器出口C02含量不會上漲,在整個周期應是基本趨于穩定的。而在A床使用時出 現以C02含量的上漲,上漲的時間點并不固定, 但均在使用2小時之內開始上漲,上漲的趨勢如。

如果分子篩再生不徹底,其C02含量上漲時 間應在使用的中后期,從趨勢圖分析看,分子篩 某一區域有問題或是純化器有內漏的刊能性要大 一—些,為此,我們進行了以下工作:

(1)分子篩的質量分析

我們從A床分子篩的最上層均勻地采用分 子篩樣品,分別送大連物理化學研究所和上海 UOP進行檢驗,證明分子篩各項指標均合格,不 存在質量問題。

(2)分子篩裝填的檢查

我們在分子篩初次裝填后,按要求進行了特 殊再生;一年后,打開裝填孔觀察,發現分子篩 裝填表面平整,無沖擊現象,估計鋁膠利分子篩隔網完好,不可能混合,在2000年5月拆卸過 程中證明了這一點。

(3)分子篩再生參數的調整

由于原法國液空有限公司設計進純化器空氣 溫度較高,在1997年重建時,新上一臺冷凍機 組,降低了進純化器空氣的溫度,劉純化器中分 子篩和鋁膠的裝填量進行廠改變,鋁膠仍用法液 空生產的,由原來每只吸附器5.7噸下凋刊3.2 噸,分子篩用上海UOP生產的13X—APG,1/16", 由每只吸附器7噸上調到8.4噸,使川周期,再生 過程各參數沒作改變;運行幾個月后,出現主換 熱器堵塞現象,可能對分廣篩再生不夠好,調整 部分再生參數,再牛氣量由原來的6400m3/h上 調到7000m3/h,再生過程中,加熱時間由原來 的60分鐘上凋到70分鐘,冷吹時間由原來的 155分鐘下調到145分鐘,其余參數不變;經幾 個周期的運行,再生結束時,分子篩床層溫度不 高,滿足操作要求,同時更有效地保證分子篩的 再生。

完成以上的工作后,我們經過反復地討論研 究,認為其原因只能是純化器存在內漏;由于純 化器采用內保溫,在對內保溫壁進行焊接時,可 能存在漏點,另外也可能是中心管泄漏,這樣造 成部分空氣沒經過鋁膠和分子篩吸附就直接進入 主換熱器,使純化器出口C02含量卜漲,從而造 成主換熱器快速堵塞,影響長周期運行。在 2000年5月空分裝置大檢修期間。扒出分子篩 和鋁膠查漏,在兩個純化器的內保溫壁上分別查 出了大小不等的幾個漏點,在公司領導的果斷決 策下,對內保溫壁采用氬弧焊,進行滿焊處理。 100%探傷檢查。漏點消除后,純化器出口空氣 中C02含量由原來的1.2×10-6下降至0.1×10-6,大大降低了C02在主換熱器上凍結的可能 性,使空分裝置的運行周期由原來的100天延長 到現在的620天以上。

3 本裝置安全措施的改進

為了吸取空分裝置爆炸的教訓,根據我裝置 的實際情況,在重建窄分設備L新增了一系列 安全措施。

3.1 原料空氣質量監測

空分裝置生產的原料是大氣,大氣的質量好 壞直接關系著主冷液氧中烴類含量,由于我公司空分設備建在裝置區內,有三面被化工裝置近距 離包圍,這樣劉大氣的監測顯得十分重要,因 此,我們采取了以下三項措施:

(1)對大氣質量每周分析一次,大氣質量指 標見表1,從近幾年的分析看,大氣中的CH4,C2H4含量較高,曾多次超過人氣質量指標要求, 其余各項指標均正常。

(2)設風向標,根據風門變化和當時的大氣 質量情況進行操作調整。

(3)制定“周圍裝置緊急排放制度”,依據 具體情況對空分進行操作。

中油集團撫順乙烯化工有限公司乙二醇車間空分裝置,原設計使用法國空氣液化公司的專利技術,采用全低壓流程、常溫分子篩吸附凈化、透平膨脹機制冷、DCS控制,生產高純氧、高純氮的氣、液產品,氧氮產量均為6000m3/h,于1991年投產;1997年5月16日發牛上冷爆炸事故后,于1997年日月重建,靜設備(包括分餾塔,主換熱器、主冷凝蒸發器、過冷器、液氧吸附器等)采用河南開封空分集團有限公司設計制造,動設備除膨脹機外,其余動、靜設備仍為原法液空設備,另增加了 臺美國約克公司制造的冷凍機,高純氧產量不變,高純氮產量則提高到13000m3/h(設計值),于1997年11月8日產出合格產品,達到了 次開車成功;但自投產以來,因主換熱器堵塞造成運行周期短,到2000年5月裝置大檢修時,才徹底解決了這一問題。

2 解決制約空分裝置長周期運行的瓶頸

2.1 分析制約空分設備長周期運行的主要原因

空分裝置運行周期是指制氧機連續正常運行的時間,其長短是衡量裝置運行狀態和經濟性能的重要指標之一。由于本空分裝置的動設備除膨脹機外,全部為進口設備,運行狀況良好,維護量小,但多次因主換熱器堵塞造成運行周期短的問題一直困擾我們的生產,原法液空裝置運行周期一般為七個月,分析原因主要是由于C02和水分的凍堵造成的,為此,在重建時降低了進純化器的空氣溫度,對純化器中的分子篩和鋁膠量進行了調整,每只純化揣的分子篩量比原來多裝了1.4噸,鋁膠少裝了15噸、但是開工后,多次因主換熱器堵塞而被迫停車處理,運行周期最多不超過100大,是什么原因造成主換熱器堵塞的呢?

1.機械雜質、分子篩粉末等異物堵塞

從每個運行周期的分子篩山u與分餾塔下塔的壓力差值看,一般都是從8kPa左右漸漸上漲到50kPa左右,如圖1,從分廣篩出口采樣點排放觀察未見分子篩粉末等雜物,停車大加溫吹除時,打開各排放閥也不見機械雜質、分子篩粉末等異物,開車積液后,從下塔底部排出液空看,電無機械雜質、分子篩粉末等異物,因此,主換熱器堵塞是機械雜質、分子篩粉末等異物造成的可能性可初步排出。

2.純化器對水分的吸附效果不好

對純化器出門的空氣進行采樣分析,工作初期露點都低于—65℃, 工作末期大部分時間在—63℃,有時在—60℃左右,我們進行了多個運行周期的跟蹤分析,整個周期的露點均在—63℃以下,說明水分進入分子篩的可能性很小。

3.純化器對C02的吸附效果不好

在純化器出口有C02在線分析儀,時刻監測 空氣進主換熱器中C02含量,純化器B使用時, 出口C02含量始終小于O.2×10-6,純化器A使 用時,初期出口C02為O.2×10-6,中期上漲到 (1.1~1.2)×10-6,盡管在允許:范圍之內,但 我們仍懷疑主換熱器的堵塞極有可能是C02的凍 堵造成的,問題出現在純化器本身,或是分子篩 有問題。

2.2 純化器的工作情況

分子篩純化系統是空分裝置中的關鍵部位, 它承擔著吸附空氣中的水分,二氧化碳,碳氫化 合物等雜質的重任,其吸附性能的好壞直接影響 裝置的長期、安全運行。

1.從理論上分析吸附過程的特點

(1)吸附平衡

當吸附了一定量的氣體之后,吸附速度將逐 漸減小,另一方面,被吸附的氣體由于熱運行會 發生脫附,脫附速度隨被吸附量的增加而增大, 在一定溫度和壓力廠,當脫附速度和吸附速度相 等時,便達到了吸附平衡。

(2)吸附過程簡述

氣體進入吸附器后,吸附質首先在靠近純化 器入口端的吸附劑上被吸附,并漸漸趨于飽和, 達到飽和的區域稱為吸附平衡區,在平衡區以下 是在進行吸附的傳質區,傳質區以下是未吸附 區,繼續進氣,純化器傳質區逐漸下移,木吸附 區相應減少,當傳質區的前緣剛達到吸附劑的出 口時,出口氣體中的吸附質濃度尚未增加,此點 稱轉效點,到達轉效點所需的時間為轉效時間 (即穿透時間),也就是純化器的工作時間。

(3)吸附劑的再生

再生是吸附的逆過程,對吸附來說,溫度越 低,壓力越高,則吸附量越人,對吸附有利;再 生則溫度越高,壓力越低,對再牛越有利,再生 效果越好。

吸附劑的再生主要是采用低壓干燥氣體(如 污氮氣,氮氣等)作為再生氣源,通過加熱,冷 吹過程使被吸附的吸附質解吸出來,恢復吸附劑 的吸附能力。

2.本裝置分子篩的工作情況

本裝置分子篩采用上海UOP生產13X—APG 型分子篩,它對H20、C02、C2H2有很強的親和 力,這種親和力的順序是H20>C2H2>C02,使 用鋁膠為法國空氣液化公司生產;的活性氧化鋁, 吸水性能較好。分子篩使用周期為250分鐘,進 氣溫度在10~15℃, 工作厄/J為500kPa左右, 設汁氣量為31500m3/h,再生氣為污氮氣,再生 過程由電加熱器將污氮氣加熱刊18O~200℃,加 熱時間70分鐘,冷吹時間九145分鐘,壓力為 9kPa,流量為7000m3/h。

為了保證純化器的工況穩定,設計時必須使 具吸附能力Q吸大于被吸附氣體的吸附質總含量Q質,即Q吸>Q質,本裝置純化器的設計處理氣 量為31500m3/h,大于正常工作時的裝置最大進 氣量29500m3/h,吸附時間不變,氣體中吸附質 的含量不變,即實際被吸附氣體的吸附質總量Q實遠小于Q吸,即Q吸>Q實。如果分子篩工作 正常,則純化器出口C02含量不會上漲,在整個周期應是基本趨于穩定的。而在A床使用時出 現以C02含量的上漲,上漲的時間點并不固定, 但均在使用2小時之內開始上漲,上漲的趨勢如。

如果分子篩再生不徹底,其C02含量上漲時 間應在使用的中后期,從趨勢圖分析看,分子篩 某一區域有問題或是純化器有內漏的刊能性要大 一—些,為此,我們進行了以下工作:

(1)分子篩的質量分析

我們從A床分子篩的最上層均勻地采用分 子篩樣品,分別送大連物理化學研究所和上海 UOP進行檢驗,證明分子篩各項指標均合格,不 存在質量問題。

(2)分子篩裝填的檢查

我們在分子篩初次裝填后,按要求進行了特 殊再生;一年后,打開裝填孔觀察,發現分子篩 裝填表面平整,無沖擊現象,估計鋁膠利分子篩隔網完好,不可能混合,在2000年5月拆卸過 程中證明了這一點。

(3)分子篩再生參數的調整

由于原法國液空有限公司設計進純化器空氣 溫度較高,在1997年重建時,新上一臺冷凍機 組,降低了進純化器空氣的溫度,劉純化器中分 子篩和鋁膠的裝填量進行廠改變,鋁膠仍用法液 空生產的,由原來每只吸附器5.7噸下凋刊3.2 噸,分子篩用上海UOP生產的13X—APG,1/16", 由每只吸附器7噸上調到8.4噸,使川周期,再生 過程各參數沒作改變;運行幾個月后,出現主換 熱器堵塞現象,可能對分廣篩再生不夠好,調整 部分再生參數,再牛氣量由原來的6400m3/h上 調到7000m3/h,再生過程中,加熱時間由原來 的60分鐘上凋到70分鐘,冷吹時間由原來的 155分鐘下調到145分鐘,其余參數不變;經幾 個周期的運行,再生結束時,分子篩床層溫度不 高,滿足操作要求,同時更有效地保證分子篩的 再生。

完成以上的工作后,我們經過反復地討論研 究,認為其原因只能是純化器存在內漏;由于純 化器采用內保溫,在對內保溫壁進行焊接時,可 能存在漏點,另外也可能是中心管泄漏,這樣造 成部分空氣沒經過鋁膠和分子篩吸附就直接進入 主換熱器,使純化器出口C02含量卜漲,從而造 成主換熱器快速堵塞,影響長周期運行。在 2000年5月空分裝置大檢修期間。扒出分子篩 和鋁膠查漏,在兩個純化器的內保溫壁上分別查 出了大小不等的幾個漏點,在公司領導的果斷決 策下,對內保溫壁采用氬弧焊,進行滿焊處理。 100%探傷檢查。漏點消除后,純化器出口空氣 中C02含量由原來的1.2×10-6下降至0.1×10-6,大大降低了C02在主換熱器上凍結的可能 性,使空分裝置的運行周期由原來的100天延長 到現在的620天以上。

3 本裝置安全措施的改進

為了吸取空分裝置爆炸的教訓,根據我裝置 的實際情況,在重建窄分設備L新增了一系列 安全措施。

3.1 原料空氣質量監測

空分裝置生產的原料是大氣,大氣的質量好 壞直接關系著主冷液氧中烴類含量,由于我公司空分設備建在裝置區內,有三面被化工裝置近距 離包圍,這樣劉大氣的監測顯得十分重要,因 此,我們采取了以下三項措施:

(1)對大氣質量每周分析一次,大氣質量指 標見表1,從近幾年的分析看,大氣中的CH4,C2H4含量較高,曾多次超過人氣質量指標要求, 其余各項指標均正常。

(2)設風向標,根據風門變化和當時的大氣 質量情況進行操作調整。

(3)制定“周圍裝置緊急排放制度”,依據 具體情況對空分進行操作。

表1 大氣質量指標

|

烴類物質

|

控制指標

|

|

甲烷

|

3.0×10-6

|

|

乙烷

|

0.1×10-6

|

|

乙烯

|

1.0×10-6

|

|

乙炔

|

0.5×10-6

|

|

丙烯

|

0.1×10-6

|

|

丙烷

|

0.1×10-6

|

|

碳4

|

0.1×10-6

|

|

總烴

|

8.0×10-6

|

|

氮氧化物

|

1.0×10-6

|

|

二氧化碳

|

<350×10-6

|

|

機械雜質

|

<30mg/m3

|

3.2 空氣凈化

(1)對空冷塔的用水進行水質分析,確保用 水潔凈、無油,水質分析見表2,其中COD、PH 值每班分析一次,油、懸浮物每天分析一次。

表2 水質分析指標

(1)對空冷塔的用水進行水質分析,確保用 水潔凈、無油,水質分析見表2,其中COD、PH 值每班分析一次,油、懸浮物每天分析一次。

表2 水質分析指標

|

項目

|

控制指標

|

|

油含量,mg/L

|

<5

|

|

懸浮物,mg/L

|

<50

|

|

COD,mg/L

|

<50

|

|

PH值

|

7.0~8.0

|

(2)增加一臺制冷機組,確保空氣進純化器 溫度由原來的18℃左右下降到10℃左右。

(3)適當增加分子篩量,由于進入純化器的 空氣溫度降低,其含水量隨之降低,可適當減少鋁膠;分子篩量的增加,則增強了對烴類及C02 的吸附,減少烴類及C02帶入冷箱系統。

(4)純化器出口C02在線分析儀更新,準確 地監測進冷箱空氣中C02含量的變化情況,一旦C02通過吸附層,則N2O、C3H8、C2H4將被解吸 而進入冷箱系統。

(5)純化器出口空氣露點進行離線分析, 每 班一次。

3.3 空氣深冷分離

空氣分離部分最易發生爆炸危險的應是主冷 凝蒸發器,因此,我們對其采取了以下措施:

(1)主冷凝蒸發器結構設計為防爆型。

(2)采取全浸式操作,控制主冷液位在 90%~94%,使主冷凝器蒸發器基本全浸入液氧 中,防止烴類析出,減少發生爆炸的危險性。

(3)增設了連續的1%液氧排放,使主冷液 氧始終保持部分更新,防止烴類的聚集。

(4)增大液氧吸附器的能力,硅膠由原來的 150升增加到650升,大大增加了液氧中炔烴和 極性有機物的脫除能力,并定期再生,實施工作 票制度,嚴格再生管理。

(5)加速主冷液氧循環,防止烴類聚集。

(6)建立了在線八組分分析儀,700秒一組 數據,可隨時監測液氧中烴類的變化,并有離線 直接法和濃縮法兩種形式的色譜分析,每班一 次;這樣三種形式對比,更準確地掌握廠液氧小 的烴類動態,發現液氧中的烴類含量上升,立即 排放液氧,確保了裝置的安全運行。

(7)每周分析一次主冷液氧中的汕及氮氧化 合物。

盡管我們在安全方面做了很大的改進,采取 了一些有效的措施,但是隨著運行周期的延長,我們很清楚地意識到:動靜設備的事故率會上 升,裝置的安全隱患將會增加,必須從技術的角 度研究深層次的安全問題;

首先,我們一直堅持每季一次的安全評價工 作,全而了解裝置的綜合危險程度,從而達到消 除隱患、消滅安全上的管理漏洞,使裝置真正達 到本質安全型;

其次,認真做好主冷液氧中烴類物質的分析 比較工作,每天我們都將離線直接法、離線濃縮 法、在線分析法的三種結果通過計算機作圖等手 段進行分析比較,找出烴類物質隨周圍環境變化 而增加或降低的規律,指導牛產,提前采取加大 液氧排放等手段,確保液氧中烴類不超標;

第三,加強液氧吸附器再生前后的分析比較 工作,靈活掌握其再生時間,發揮其最佳吸附能 力;

第四,在線多次處理純化器系統的切換閥關 不嚴的問題,甚至幾次在線更換純化器系統的切 換閥門。

第五,強化培訓,提高員工的技術素質,加 強事故預演訓練,成功地避免了一次因儀表故 障,空分所有調節閥失控的重大惡性事故的發生。

在各有關部門的協助下,經過車間不懈的努 力,運用科學的管理方法,探挖裝置潛力,加快 技術改造,在既無備套空分,又無備用機組(除 兩臺備用水泵和一臺備用膨脹機外)的情況下, 將原來的3個月運行周期延長至今的21個月以 上的長周期安全運行,保證了合格氧、氮產品的 連續外供,適應廠企業的發展要求,確立了向撫 順石化分公司東部各廠供氮的中心地位。

(3)適當增加分子篩量,由于進入純化器的 空氣溫度降低,其含水量隨之降低,可適當減少鋁膠;分子篩量的增加,則增強了對烴類及C02 的吸附,減少烴類及C02帶入冷箱系統。

(4)純化器出口C02在線分析儀更新,準確 地監測進冷箱空氣中C02含量的變化情況,一旦C02通過吸附層,則N2O、C3H8、C2H4將被解吸 而進入冷箱系統。

(5)純化器出口空氣露點進行離線分析, 每 班一次。

3.3 空氣深冷分離

空氣分離部分最易發生爆炸危險的應是主冷 凝蒸發器,因此,我們對其采取了以下措施:

(1)主冷凝蒸發器結構設計為防爆型。

(2)采取全浸式操作,控制主冷液位在 90%~94%,使主冷凝器蒸發器基本全浸入液氧 中,防止烴類析出,減少發生爆炸的危險性。

(3)增設了連續的1%液氧排放,使主冷液 氧始終保持部分更新,防止烴類的聚集。

(4)增大液氧吸附器的能力,硅膠由原來的 150升增加到650升,大大增加了液氧中炔烴和 極性有機物的脫除能力,并定期再生,實施工作 票制度,嚴格再生管理。

(5)加速主冷液氧循環,防止烴類聚集。

(6)建立了在線八組分分析儀,700秒一組 數據,可隨時監測液氧中烴類的變化,并有離線 直接法和濃縮法兩種形式的色譜分析,每班一 次;這樣三種形式對比,更準確地掌握廠液氧小 的烴類動態,發現液氧中的烴類含量上升,立即 排放液氧,確保了裝置的安全運行。

(7)每周分析一次主冷液氧中的汕及氮氧化 合物。

盡管我們在安全方面做了很大的改進,采取 了一些有效的措施,但是隨著運行周期的延長,我們很清楚地意識到:動靜設備的事故率會上 升,裝置的安全隱患將會增加,必須從技術的角 度研究深層次的安全問題;

首先,我們一直堅持每季一次的安全評價工 作,全而了解裝置的綜合危險程度,從而達到消 除隱患、消滅安全上的管理漏洞,使裝置真正達 到本質安全型;

其次,認真做好主冷液氧中烴類物質的分析 比較工作,每天我們都將離線直接法、離線濃縮 法、在線分析法的三種結果通過計算機作圖等手 段進行分析比較,找出烴類物質隨周圍環境變化 而增加或降低的規律,指導牛產,提前采取加大 液氧排放等手段,確保液氧中烴類不超標;

第三,加強液氧吸附器再生前后的分析比較 工作,靈活掌握其再生時間,發揮其最佳吸附能 力;

第四,在線多次處理純化器系統的切換閥關 不嚴的問題,甚至幾次在線更換純化器系統的切 換閥門。

第五,強化培訓,提高員工的技術素質,加 強事故預演訓練,成功地避免了一次因儀表故 障,空分所有調節閥失控的重大惡性事故的發生。

在各有關部門的協助下,經過車間不懈的努 力,運用科學的管理方法,探挖裝置潛力,加快 技術改造,在既無備套空分,又無備用機組(除 兩臺備用水泵和一臺備用膨脹機外)的情況下, 將原來的3個月運行周期延長至今的21個月以 上的長周期安全運行,保證了合格氧、氮產品的 連續外供,適應廠企業的發展要求,確立了向撫 順石化分公司東部各廠供氮的中心地位。