21世紀以來,我國空分設備行業共生產大中型空分設備幾百套,外壓縮空分設備一般用于冶金(鋼鐵和有色)工業;內壓縮空分設備一般用于化工行業(以甲醇二甲醚、合成氨為代表),高純氮裝置一般用于石油化工、造紙、玻璃、制藥等行業,這些先進流程的組織和應用在近些年取得了較快發展。

一般空分設備由工藝系統,儀控系統,電控系統三大系統組成。空分設備的儀控系統對于一套空分設備來說至關重要,甚至是一套空分設備成功與否的關鍵,先進的儀表控制系統也是現代空分設備的標志。當前我國空分設備從最初的幾百,如今已經飛躍至6萬等級,甚至8-12萬等級規模,與國外的距離進一步縮小。其中大型空分儀控系統如:ITCC即透平壓縮機組集成控制系統(Integrated Turbo & Compressor Control System), DCS即分散型控制系統(Distributed Control System)等的廣泛應用,也標志著當前我國空分設備的先進性向國際一流水平邁進。

PLC于60年代末期在美國首先出現,目的是用來取代繼電器,執行邏輯、計時、計數等順序控制功能,建立柔性程序控制系統。1976年正式命名,并給予定義,主要應用于開關量控制,數據庫不統一,以地址為基礎管理,僅具有PID功能,控制精度不如DCS高。正在朝大型化方向發展,編程組態人員的能力會直接影響PLC的運行效果,一般應用于小系統。

DCS主要應用于模擬量控制,全局數據庫,工位號管理,強調連續過程控制的精度,可實現PID、前饋、串級、多級、模糊、自適應等復雜控制。當前DCS不斷地朝小型化方向發展, 一般應用于大型系統。

空分設備儀表控制系統當中的工藝參數一般有:溫度、壓力、流量、液位和分析儀表;根據經驗它們的分類一般如下:

按操作需要分為:就地、遠傳類儀表。

按控制要求分為:調節閥、切斷閥等。

按儀表使用能源分為:氣動、電動和液動儀表(較少用)。

按儀表信號分為:模擬儀表、數字儀表。

按儀表安裝位置分為: In-line(嵌入)、On-line(貼面)儀表。

具體空分設備儀控系統當中的應用如下:

1.1 溫度計

空分設備儀控系統的溫度儀表主要有:Pt100鉑電阻、雙支鉑電阻,鎧裝鉑電阻和雙金屬溫度計。

使用情況為:一般測溫點采用Pt100鉑電阻;冷箱內測溫點采用雙支鉑電阻,一用一備;鎧裝電阻一般用于振動比較大的測溫點,如氧壓機增速機軸承處溫度的測量;雙金屬溫度計只用于就地溫度顯示。

溫度檢測點不能安裝在閃蒸或氣蝕的閥門下游,也不能安裝在需要直管段長度的流量計的上游。

就地溫度測量一般為一次儀表:雙金屬溫度計,溫度開關等。

集中溫度測量:一次儀表為鉑熱電阻,由RTD輸入模塊,過程控制站,操作站等組成。

集中溫度調節:由一次儀表鉑熱電阻,RTD輸入模塊,模擬輸出模塊,過程控制站,操作站等組成。

1.2 壓力儀表

空分儀控系統的壓力儀表主要有彈簧管壓力表、壓力變送器和壓力控制器,彈簧管壓力表主要用于就地壓力顯示,壓力變送器把檢測點的過程壓力,通過一定的檢測手段來檢測并變送成4∽20mA的信號,可帶有現場表頭指示;壓力控制器主要用于對過程壓力的自動報警或聯鎖,如膨脹機密封氣壓力測點用壓力控制器,當密封氣壓力低于設定的壓力值時,壓力控制器的接點斷開。

就地壓力測量:彈簧管壓力表,壓力開關等。

集中壓力測量:由壓力變送器、模擬輸入模塊、過程控制站、操作站等組成。

集中壓力調節:壓力變送器、模擬輸入模塊、模擬輸出模塊、過程控制站、操作站等組成。

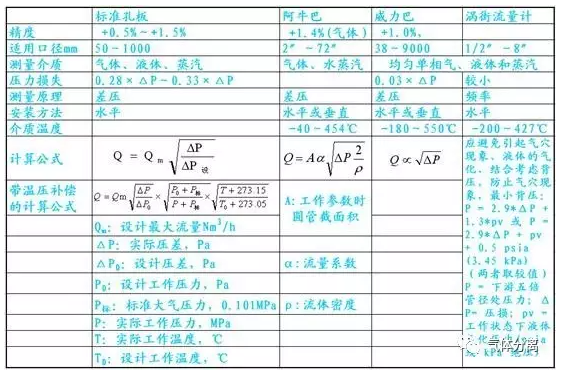

1.3 流量儀表

流量儀表主要測量元件有孔板、威力巴、玻璃轉子流量計、文丘里和電磁閥流量計。孔板用于大部分氣體流量的測量;威力巴最大的優點是壓力損失小,重復測量精度高,如進入冷箱空氣總管的流量就采用威力巴;玻璃轉子流量計和金屬流量計一般用于現場指示,玻璃轉子流量計用作冷箱密封氣流量的測量,金屬轉子流量計用作循環粗氬泵密封氣流量的測量;文丘里壓力損失小,測量精度高,冷箱內粗氬流量的測量就使用文丘里;電磁流量計主要用于水流量的測量。

測量元件要求所有對于液體和氣體工況,在所有操作條件下,水平或垂直管線上的流量計必須保持滿管。

1.4 液位儀表

液位儀表主要有翻板液位計和壓差變送器。空冷塔和水冷塔的就地液位指示采用翻板液位計,而其送入DCS控制系統的液位信號則使用法蘭式差壓變送器和毛細管,以防止水中的雜質進入差壓變送器;精餾系統內的低溫液體液位使用差壓變送器并且配有電加熱液面補償器,以防止液體管道中存在氣、液兩相,導致測量結果不穩定和產生誤差。

2.1 純化系統

出純化器空氣中CO2分析:空氣是制取O2,N2,Ar的原料,空氣中大約有0.03%的CO2和一定的水份。由于H2O和CO2在低溫下會凝結為固體,將會引起管路堵塞影響操作,故必須在凈化系統中除去,分子篩器出口設置CO2分析儀,其含量控制在1ppm以下。

測點條件:溫度約286K(12.85℃)、壓力約0.53MPa、CO2<1ppm;測量原理:NDIR 紅外原理;量程:0~5ppmCO2。

2.2 進上塔增壓膨脹空氣中H2O分析

經膨脹機增壓風機增壓后的空氣,由于溫度上升故一般須經水冷卻器冷卻后才能進入冷箱,此處設置微量水分析儀來監測水冷卻器是否泄漏。如有泄漏水分將直接進入冷箱引起凍結事故。因此該處空氣露點應低于-80℃。

測點條件:溫度約287K(13.85℃) 、壓力約0.886MPa、露點<-80℃;測量原理:電容式;量程:0~10ppm,0~100ppm,0~1000ppm H2O(-100℃至+20℃ )。

2.3 粗氮中氧分析

污氮是空分裝置大量排放的氣體,其中氧含量高低是衡量該空分裝置氧提取的重要指標,也是該空分裝置操作好壞的重要指標。隨著空分技術的進步,氧提取率越來越高,污氮中含氧一般都在3%以下(部分流程較高)。

測點介質條件:

(1)上塔污氮純度,溫度約80.8K、壓力約0.0362MPa、組分約1%O2,

(2)出冷箱污氮氣純度,溫度約284K、壓力約0.0163MPa、組分約1%O2

測量原理:磁力機械原理(啞鈴式);量程:0-5%,0-10%。

2.4 污氮中微量水分析

凈化器中分子篩吸附劑吸附水分和CO2達到一定程度后,必須用加溫后的污N2進行再生。如采用蒸汽加溫時,在蒸汽加熱器的污N2出口設置微量水分析器來監視蒸汽加熱器是否泄漏,如有泄漏將嚴重影響凈化器的再生操作。此處污N2露點應低于-75℃工況。

測點介質條件:溫度約350K、壓力約0.0124MPa、污氮露點低于-75℃ ;測量原理:電容式;量程:0~10ppm ,0~100ppm, 0~1000ppm(-100℃至+20℃ )。

2.5 產品氮中微量氧分析

產品N2純度一般要求≥99.999% 。由于不容易直接分析如此高純度的N2,所以分析其雜質含量來確定N2的純度。產品N2中的雜質主要是Ar和O2,另外還有微量的H2和烴類等,在線分析一般只分析O2雜質,減去O2的含量,即認為是N2的純度了(除了分析產品N2氣中的微量O2外,有時工藝尚要求分析下塔純液N2中微量O2) 。

測點介質條件:溫度約284K(10.85℃) 、壓力約12.4KPa、O2<10ppm;測量原理:燃料電池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.6 液氬中微量氧分析

測點介質條件:溫度約92.7K(180.45℃) 、壓力約0.07MPa、O2<3ppm;測量原理:燃料電池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.7 產品氧純度分析

除特氣外,一般要求產品O2純度≥99.6%,分析目的是產品O2質量的控制和檢驗。因為純度很高,若選用0-100%O2量程顯然是不合理的,一般均選用98-100%O2。因為零點是98%,所以受大氣壓力變化的影響很大,必須進行壓力補償。

測點介質條件:溫度約285K、壓力約0.035MPa、O2≥99.6%;測量原理:磁力機械原理(啞鈴式);量程:98~100%O2。

2.8 氬餾份中氬分析

氬餾份是制造粗氬的原料氣,檢測控制氬餾份中氬含量對指導氬塔和主塔的操作具有重要意義。氬餾份中N2≤0.06%,因為N2很少,N2<100ppm ,可忽略不計,故只分析Ar含量。

測點條件:溫度約93.6K、壓力約0.049MPa O2約91%, Ar約9%,N2微量。測量原理:熱導原理;量程:0~15%Ar/O2。

2.9 粗氬塔I出口粗氬中氧分析

無氫制氬新工藝將粗氬塔分為I塔和Ⅱ塔,粗氬塔I精餾,使Ar中O2含量降到2%以下,為粗氬塔Ⅱ精餾進一步除去O2創造條件。

測點介質條件:溫度約86.7K;壓力約0.043MPa;Ar約96%;O2約2.5%;N2約1.5%。

測量原理:磁力機械原理(啞鈴式);量程:0~5%,0~10%O2。

2.10 粗氬塔Ⅱ出口粗氬中微量氧分析

粗氬塔Ⅱ出口的氣體成份組成是:Ar≥98.5%,N2≤1.5%,O2≤2ppm.在這里,產品氬含氧量是重要的工藝控制指標。

測點介質條件:溫度86.7K;壓0.032MPa;Ar:98.5%;N2:1.5%;O2<5ppm ;測量原理:燃料電池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.11 精氬中微量氧分析

高純氬(Ar≥99.999%)中的雜質主要有: O2,N2,H2,CnHm,H2O等,其中H2,CnHm,H2O由工藝本身決定了它們的含量極低,且非常穩定,所以,與工藝操作的關系不大,可以只對產品抽檢, 而不作在線監控. 而O2,N2的含量則與工藝操作關系很大,應作在線分析監控,O2,N2均要求在2ppm以下。

測點介質條件:溫度約284K、壓力約12.4KPa、O2≤5ppm ;測量原理:燃料電池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.12 精氬中微量氮分析

高純氬(Ar≥99.999%)中的雜質主要有: O2,N2,H2,CnHm,H2O等;其中H2,CnHm,H2O由工藝本身決定了它們的含量極低,且非常穩定, 所以與工藝操作的關系不大,可以只對產品抽檢,而不作在線監控.而O2,N2的含量則與工藝操作關系很大,應作在線分析監控,O2,N2均要求在2ppm以下。

測點介質條件:溫度約287K、壓力約12. 4KPa、N2≤5ppm;測量原理:等離子激發/氦離子檢測器;量程:0~10ppm,0~100ppm,0~1000ppmN2。

2.13 THC總碳氫分析

由于空氣中含有微量烴類,如乙炔, 甲烷等碳氫化合物,這些物質在主冷凝器液氧中積聚過量,特別是乙炔過量,容易引起爆炸,威脅空分裝置的安全運行, 因此連續監控乙炔等碳氫化合物含量就顯得非常必要了。

對于內壓縮流程的測量選型:一臺總碳氫分析儀。

對于外壓縮流程的測量選型:一臺總碳氫分析儀加一臺離線色譜。

測量原理:FID;量程:0~10ppm,0~100ppm,0~1000ppm。

2.14 Hydrocarbon碳氫分析

由于空氣中含有微量烴類, 如乙炔, 甲烷等碳氫化合物, 這些物質在主冷凝器液氧中積聚過量, 特別是乙炔過量, 容易引起爆炸, 威脅空分裝置的安全運行, 因此連續監控乙炔等碳氫化合物含量就顯得非常必要。

對于內壓縮流程的測量選型:無須在線色譜;對于外壓縮流程或化工廠的測量選型:一臺在線色譜。

測點介質條件:溫度約94.4K、壓力約0.05MPa、O2>99.6%,碳氫化合物少量。測量原理:FID火焰離子化。

量程:1、甲烷:0~400ppm;2、乙烷:0~20ppm;3、乙烯:0~40ppm;4、乙炔 :0~2ppm;5、丙烯:0~10ppm;6、丙烷 :0~40ppm;7、C4+:0~10ppm;8、總碳氫:0~500ppm;9、氧為余量。

2.15 N2O 氧化亞氮分析

主冷凝器O2中N2O分析,空氣中含有少量N2O,MS空氣凈化器中13X-APG分子篩只能吸附掉90%N2O,N2O在主冷凝器液氧中積聚,容易固化阻塞換熱通道進而會造成碳氫化合物在局部區域的富集。

測點介質條件:溫度約94.4K、壓力約0.05Mpa、O2≥99.6%,碳氫化合物微量;測量原理:紫外;量程:0~10ppm, 0~100ppm。

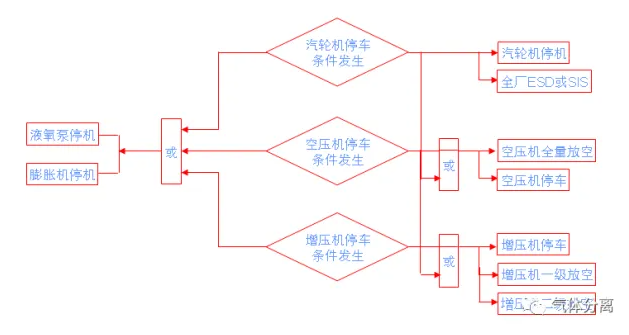

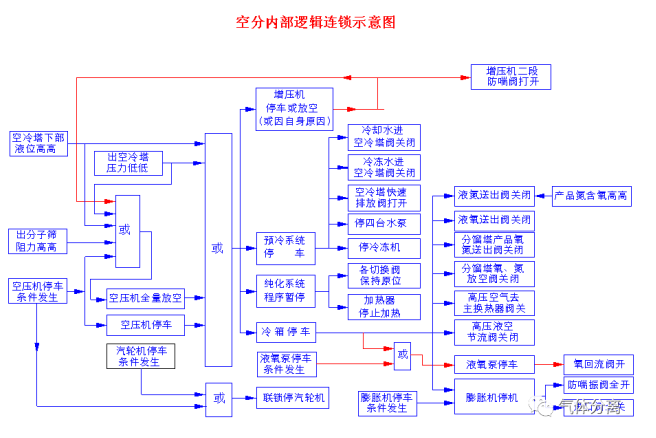

03、空分系統聯鎖

空分設備一般有內壓縮和外壓縮之分,外壓縮流程較為簡單,而內壓縮則較復雜,機器數量較多,聯鎖控制也較多。一般內壓縮空分設備系統機器之間的聯鎖如下:

內壓縮空分設備系統之間的聯鎖如下:

04、結束語

儀表控制系統設計以可靠、實用、先進、高性價比為原則,儀控系統采用分散型控制系統(DCS)、機旁盤儀表和就地儀表控制相結合的控制原則,一般為現場儀表和DCS控制系統。

整套空分設備的各個單元設備包括各機組,如空氣壓縮機、預冷系統、純化系統、分餾塔系統、氧壓機、氮壓機、液體貯存系統以及空分裝置的公用工程測量點全部采用一套DCS系統來進行工藝參數的監視和控制聯鎖保護。

設置在線分析室,分析取樣閥和各在線分析儀集中安裝在分析室內的分析盤上,各在線分析儀的輸出信號(4~20mA模擬信號及接點信號)進入DCS系統進行顯示、記錄、報警。

為了操作員現場巡檢時能了解當時的工況,設置了就地儀表以顯示壓力、溫度、液位、流量、阻力等工藝參數。

對于一套大型空分設備而言,儀表控制系統的重要性不言而喻。 有了先進的儀表控制系統,整套空分的工藝系統就有了保障,整套空分設備的運行也將會更加穩定可靠。