作者:中國空分工程有限公司 潘明、 王波

摘要:本文簡單描述了純化系統切換過程,由此引起進冷箱加工空氣量變化,并分析討論了切換過程對空分運行工況及參數帶來的一系列影響。

關鍵詞:純化系統; 精餾塔; 氬餾分;

Abstract:This paper mainly describes the purification system switching process, thus causing change in cold box processing air quantity, and analysis of the switching process of air separation operation conditions and parameters of a series of effects discussed.

Key words: purification system; distillation column; argon fraction;

To review the purification system switching process for air separation operation condition

PAN ming Wu yi feng Wang bo

(China Air Separation Equipment Co.Ltd., Hangzhou 310051,Zhejiang)

前言:

現代大型空分裝置為使裝置連續、穩定運行都配置A\B兩臺分子篩吸附器切換使用。其工作方式一般為:A臺吸附器中吸附劑(鋁膠、分子篩)對正流加工空氣雜質(H2O、CO2及部分CNHM化合物)進行吸附凈化后送入下塔參與精餾,此過程一般為4小時。與此同時,B臺吸附器中吸附劑被返流污氮氣加熱、冷吹解吸,污氮氣放空。然后,正流加工空氣由A臺吸附器切換至B臺吸附器進行吸附,同時,返流污氮氣由B臺吸附器切換至A臺吸附器進行解吸。對A臺吸附器而言,正流加工空氣進行 4小時吸附后切換為返流污氮氣進行4小時的加溫、冷吹解吸,以上過程為A臺吸附器的一個完整的工作周期。B臺吸附器亦同。

圖一:典型純化系統流程簡圖

現代大型空分裝置配置吸附器有兩種類型:臥式水平床吸附器和立式徑向流吸附器。典型的純化系統流程簡圖,見圖一。如前所述,空分裝置配置兩臺吸附器切換使用是裝置長期、連續、穩定運行所必須的。圖一中,純化系統中各切換閥動作是由自動切換程序控制器操作完成的,是空分裝置正常操作工藝不可分割的部分。

一:切換過程簡述。

圖一所示,當A臺吸附器經4小時吸附工作完成,需切換至B臺吸附器進行吸附工作,為使正流加工空氣吸附雜質過程連續不中斷,此時,通過均壓閥V1207漸次開啟,A臺吸附器出口經吸附后的加工空氣倒流進入B臺吸附器內,使得B臺吸附器升壓并達到工作壓力,兩臺吸附器短時間并聯工作后,通過相關切換閥門的啟閉,完成加工空氣由A臺切換至B臺吸附器的連續吸附過程。一般均壓時間為18分鐘,并聯時間2分鐘,合計20分鐘算一個切換過程。

正流加工空氣由A臺吸附器經過A/B兩臺吸附器約20分鐘均壓、并聯工作切換至B臺吸附器過程,引起進下塔加工空氣流量變化(減少)是不可避免的,進而由此引起上、下塔精餾及氬系統工況變化。這里需要提及的是空分裝置用戶為了應對正流加工空氣這種流量變化,根據裝置不同特性針對性采取了各種措施,比如:自控提前漸開主空透導葉,加大進氣量;兩臺吸附器均壓閥V1207采取分程控制以減小壓力波動;適當延長兩臺吸附器均壓、并聯時間以及適時對裝置調閥,特別是對精餾塔相關調閥做適當調節等。以上措施的運用仍會或多或少的引起進下塔加工空氣量變化。

空分裝置由一系列相互關聯、相互影響的機組及單元設備所組成。這里以全低壓外壓縮裝置為例分析在兩臺吸附器切換過程中,因正流加工空氣流量變化對空分流程,特別是上、下塔精餾工況影響進行綜合性分析說明。

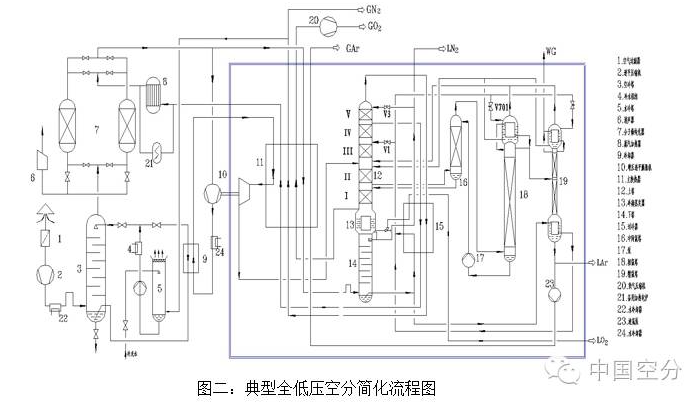

圖二是典型全低壓空分簡化流程圖(僅標出加工空氣及部分流路)。下塔為篩板塔1個區段。上塔為填料塔,其中提餾段(液空進料口以下)3個區段,精餾段(液空進料口以上)2個區段。從空分精餾原理分析和空分裝置實際運行操作中,有如下幾點討論:

a. 正常穩定運行時,上、下塔各區段內液、汽比即L/V值(該段下流液體L與上升蒸汽V的比值)各不相同,同區段該值近似認為恒值且接近于設計值。

b. 工況變化時,通過調整上塔提餾段L/V比值,若L/V比值降低,有利于上塔底部氧氣產品純度趨好,氬餾分組分中含N2減少,反之亦然。通過調整上塔精餾段L/V值,若結果使L/V值增大,則有利于上塔頂部氮氣產品純度趨好,反之亦然。

實際操作,就是利用以上原理對上塔氧、氮產品(包括氬餾分)純度進行趨于好轉調整的一個過程。

二:切換過程對主空透至下塔主流路運行工況及參數影響。

參見圖二,當兩臺吸附器切換過程中,因一部分加工空氣“短路”由A臺吸附器出口端經均壓閥V1207倒流入B臺吸附器內的均壓過程,加工空氣流通“管網”變化,阻力工況隨之變化,出A臺吸附器進下塔加工空氣流量減少,壓力下降,反饋至主空透排壓有不同程度下降。(操作中一般采取提前開大主空透導葉補氣,但往往不能同步補足,與之同時,空冷塔加工空氣因流通“管網”變化氣速較正常偏高,極易發生夾帶水進吸附器的事故。)

同樣道理,當兩臺吸附器完成切換過程后,加工空氣由A臺吸附器切換至B臺吸附器,加工空氣流通“管網”再次發生變化,進下塔加工空氣量依“慣性”仍會略有增加,隨主空透導葉自動調控漸次關小至正常開度,加工空氣進下塔壓力、流量回歸至正常值。

在均壓過程中,下塔壓力降低,進下塔加工空氣流量減少,首先因下塔氣量減少,下塔L/V值較正常值偏大,下塔原有各層塔板持液偏高(或者是填料塔持液偏多),會發生漏液,逐層下漏致使塔底液空液面提高,液空純度變差(氮組分增加),由液空液面自動調節節流閥V1迅速開大,節流入上塔中部液空量陡增。與此同時,因進下塔加工空氣量減小,下塔壓力降低致使主冷凝器熱負荷減小,下塔頂部液氮量經液氮節流閥V3進上塔頂部隨之減少。(操作中往往采取V1閥自動最大開度限位或者V1閥自動改為手動控制等措施以限制節流進上塔液空量過大)

以上分析了兩臺吸附器在切換過程中,因進下塔加工空氣量減少,引起下塔運行工況及參數變化趨勢。眾所周知,下塔穩定運行是上塔及氬系統穩定運行的基礎。因此下塔運行工況及參數變化勢必影響到上塔、氬系統運行工況及參數變化。進下塔加工空氣減少,實際上對整個空分系統影響是多方面,全方位的。例如:因加工空氣量減少對增壓膨脹機增壓比、膨脹量也帶來不同程度的影響。此影響相對次要,這里不展開討論。

三:切換過程對上塔及氬系統主流路運行工況及參數影響。

如前兩點內容所述,兩臺吸附器切換過程中,下塔運行工況及參數有三點主要變化:1. 下塔底部液空通過V1自控調閥節流入上塔中部含氮組分增高的液空流量增大;2. 下塔頂部通過V3手控調閥節流入上塔頂部液氮量趨于減少;3. 主冷凝器熱負荷減小。

與下塔主要運行工況及參數變化相關,首先上塔下部提餾段L/V比值增大(L增大,V減小),造成主要氧產品及主冷中液氧純度下降,甚至被破壞。同時,位于上塔同為提餾段氬餾分抽口處氮組分隨之增加,而且因為液空V1調閥趨于開大,液空進上塔流量增加的同時,與之并聯V701調閥因粗氬冷凝器位置較高,送入液空量趨于減少(見圖二所示)。氬餾分中氮組分增加,粗氬冷凝器操作液面降低,雙重因素致使氬系統精餾工況趨于惡化:氬餾分量趨于減少,同時氬餾分抽口出氮組分含量增加,極易造成氬系統粗氬冷凝器發生“氮塞”現象,嚴重的話甚至完全破壞粗氬塔工況(這種情況下多采用以下措施:減少氧產品抽取量,使提餾段L/V比值有所降低(上升蒸汽量V增大),爭取穩定在吸附器切換前的比值,維持氧產品純度達到合格要求;同時,氬餾分抽口處組分盡量維持在吸附器切換前原有組分,使得粗氬冷凝器低負荷運行,控制粗氬純度在合格范圍內)。

同樣道理,前述提到通過V3調閥節流送入上塔頂部液氮量趨于減少,主冷凝蒸發器熱負荷減小,上升蒸汽量亦隨之減少,這時操作中往往通過采取減少氧氣產品產量來維持氧產品純度以及氬餾分組分不被破壞。結果可能使上塔精餾段L/V比值特別是第Ⅴ段填料(見圖二所示)L/V比值發生變化。由精餾原理分析,我們知道,精餾段L/V比值減小,對氮產品純度是不利的,這時適當采取開大污氮氣出冷箱調節閥,使第Ⅴ段填料的L/V值提高(上升蒸汽量V減少),對氮產品純度維持在正常范圍有好處。

四:吸附器切換過程對返流污氮氣至上塔流路運行工況及參數影響。

在兩臺吸附器切換過程中,解吸污氮氣處于直接放空狀態(放空實際時間段為20分鐘切換時間再加10分鐘減壓時間,總共約30分鐘)。由于污氮氣由解吸通過吸附器的“管網”狀態,切換至處于直接放空狀態,其阻力工況是不一樣的。若污氮氣放空不及時,致使上塔產生“憋壓”現象,也能造成上塔精餾段第Ⅴ段填料L/V比值趨于減小(上升蒸汽量V增加),也可能造成氮產品純度下降。這是,適當開大污氮氣出冷箱調閥,使上塔精餾段第Ⅴ段填料上升蒸汽量減小,會有效的使該區段L/V比值趨于增加,對保證氮產品純度是有利的。

兩臺吸附器切換過程對精氬塔、主換熱器等單元設備運行工況及參數影響也一定波及到的,只是波及產生的影響相對比較次要,此處不展開討論。

結論:

由以上分析討論結果有:下塔運行工況及參數變化主要是由兩臺吸附器切換過程引起加工空氣進下塔氣量減少造成的,由下塔初步精餾后引出中間餾分如:液空、液氮送入上塔相應位置進行再精餾,上塔是被動接受由下塔而來的中間餾分產品。這種情況下,上塔控制的關鍵是如何使上塔各段L/V比值大小盡可能維持在兩臺吸附器切換前正常的比值,這也就意味著氧、氮、氬產品純度(包括氬組分)在設計或正常純度范圍內。前述“關小氧產品出冷箱調閥”、“開大污氮氣出冷箱調閥”即是類似操作。其實質上是在調整上塔提餾段、精餾段L/V比值大小恢復到設計范圍內。

實際上整個空分裝置工藝流程是一個整體,某一參數的變化,此處為兩臺吸附器切換過程引起進下塔加工空氣流量變化,這一變化必然引起空分裝置各機組、單元設備一系列運行工況及參數變化,只是有的變化比較明顯而已。我們這里僅就下塔、上塔、氬系統運行工況及參數變化明顯的加以說明。

以上綜述僅為筆者個人看法,有不當或不足之處,還請業內人士指正為要。

參考資料:

[1]李化治編著.制氧技術.北京:冶金工業出版社,1997.

作者簡介:潘明(1982-),男,2005年畢業于浙江工業大學過程裝備與控制工程,工程師。現從事空分工程技術相關工作。