摘要:介紹氣動減壓閥的設計原理和設計重點。

在氣動技術中,空氣過濾器、減壓閥和油霧器稱為氣動三大件,減壓閥是其中不可缺少的一部分。本文主要介紹設計心得,關于設計理論、計算公式等方面由于有眾多書籍詳細介紹,因此本文并不過多涉及。

氣動減壓閥也叫調壓閥,是將較高的進口壓力調節并降低到要求的出口壓力,并能保證出口壓力穩定,即起到減壓和穩壓作用。氣動減壓閥按壓力調節方式,有直動式減壓閥和先導式減壓閥,后者適用在較大通徑的場合,兩者的調壓原理相似,因此這里只介紹直動式減壓閥。

直動式減壓閥是用調節鈕直接調節調壓彈簧來改變閥的出口壓力,有活塞式和膜片式兩種。這里只介紹最常用的膜片式減壓閥。膜片式減壓閥適合通徑小于20毫米,輸出壓力為0~0.63MPa的情況下,較大通徑或較大輸出壓力由于需要調壓彈簧的剛性太大,調節比較困難,一般采用先導式減壓閥。

圖1 帶溢流功能的膜片式直動減壓閥的結構圖

若進口壓力有波動,例如P1瞬時升高,則出口壓力P2也隨之升高,通過反饋導管2使膜片室內壓力升高,在膜片組合3上產生的推力相應增大,此推力破壞了原來力的平衡,使膜片組合3向上移動,溢流孔打開,有少部分溢流氣體經溢流孔、排氣孔排出。在膜片組合3上移的同時,靠復位彈簧1的作用,使調壓柱8上移,閥口開度減小,節流作用增大,使出口壓力回降,溢流孔關閉,達到新的平衡,輸出壓力基本又恢復原值。若輸入壓力瞬時下降,輸出壓力也下降、膜片組合3和調壓柱8隨之下移,閥口開度加大,節流作用減小,使輸出壓力也基本回到原來值。

若進口壓力不變,輸出流量變化,使出口壓力P2發生波動(增高或降低)時,依靠溢流孔的溢流作用和膜片組合3上力的平衡作用推動調壓柱8上下移動,仍能起到穩壓作用。

當輸出流量為零時,出口壓力經過反饋導管2進入膜片室,推動膜片組合3上移,調壓柱8在復位彈簧1的推動下上移,閥口關閉,保證出口壓力恒定。當輸出流量很大時,高速氣流使反饋導管2處產生負壓,吸出膜片室內的部分氣體使膜片室壓力下降,閥口開度加大,仍然可以保持膜片上的力平衡。

如果逆時針旋轉主調壓旋鈕6,使主調壓彈簧4的變形不斷減小,氣體作用在膜片組合3上的推力大于調壓彈簧的作用力,膜片組合3上移,靠復位彈簧1的作用逐漸關閉閥口。膜片室中的壓縮空氣經溢流孔、排氣孔不斷排出,直至閥處于無輸出狀態,出口壓力降為零。

溢流式減壓閥是靠閥口的節流作用減壓,靠膜片上力的平衡作用和溢流孔的溢流作用穩壓;調節主調壓彈簧即可使輸出壓力在一定范圍內改變。

溢流式減壓閥經常用于二次側負載變動的場合,如進行頻繁調整的場合、二次側有容器(如氣缸)的場合。在使用過程中,由于經常要從溢流孔排出少量氣體,因此不適用于工作介質為有害氣體或食品等行業的氣路中。

調壓范圍

指減壓閥輸出壓力P2的可調范圍,在此壓力范圍內要求達到規定的穩壓精度。使用壓力最好處于調壓范圍上限值的30%~80%。調壓范圍主要與調壓彈簧的剛度有關。

指在一定的進口壓力下,輸出壓力與輸出流量的關系。當輸出流量發生變化時,輸出壓力的變化越小越好。一般輸出壓力越低,它隨輸出流量的變化波動就越小。

指在輸出流量基本不變的條件下,出口壓力和進口壓力之間的關系。進口壓力變化時,出口壓力變化越小,減壓閥的特性就越好。輸出壓力必須低于輸入壓力—定值才基本上不隨輸入壓力變化而變化。

指在設定壓力下,出口壓力偏離(高于)設定值時,從溢流孔排出的流量大小。

氣動減壓閥的結構見圖1,主要有減壓閥本體、主調壓座、主調壓旋鈕、主調壓彈簧、膜片組合、反饋導管、調壓柱、閥芯、復位彈簧等等。在三聯件中,減壓閥的設計是最復雜、最難的一部分。

氣動減壓閥的本體是整個減壓閥的基體,外觀設計要求、內部的流道設計原則同空氣過濾器相似,請參考過濾器篇。本體的材料也多選用壓鑄鋁合金或鋅合金。

氣動減壓閥的本體內部要比空氣過濾器的本體復雜許多。它的流道的設計,要注意三點。一是進氣面積,設計要求同空氣過濾器。二是流道要短,在滿足強度的前提下,盡量將火山口位置靠近進氣口。三是火山口的直徑要盡量大,面積上是出氣口的2~4倍,這樣調壓行程就比較短,調壓特性就比較好,另外也會在通過出氣口時有較高的流速。四是氣動減壓閥的出氣側要留有壓力表的安裝空間。閥體要有醒目的氣體流動方向標志。

主調壓彈簧的設計就是確定四個參數:彈簧中徑和線徑、有效圈數、彈簧高度。彈簧中徑和彈簧自由高度受主調壓座的結構限制,可以調整的范圍比較小。彈簧的最小作用力為零,最大作用力跟調壓范圍氣動三聯件設計淺析—減壓閥和調壓膜片組合的有效面積有關。在確定了最大作用力后,就可以根據彈簧的設計公式來調整彈簧的這四個參數。筆者建議設計者最好用Excel制作一個彈簧的設計表格,設計時要考慮彈簧的使用壽命、高徑比、作用力范圍(建議不超過最大壓縮力的80%)等參數。由于線徑比較粗,要兩端磨平,保證平穩。材料一般用碳素線外鍍白鋅或彩鋅處理,不建議使用不銹鋼線。

設計時,在完成設計主體時還要多注意細節的設計。這些細節包括安全方面、人體力學方面等等。比如在安全方面,由于主調壓彈簧有很大的作用力(多達幾百公斤力),所以主調壓座必須要有足夠的強度來承擔這些作用力,主調壓座的材料為PA、POM,較大通徑時用壓鑄鋁;主調壓座的上部多設計成齒狀,便于調節后鎖定調壓旋鈕;一般要設計有醒目的調壓標志環,調節時,需拉起調節旋鈕,露出調壓標志,鎖定時遮住調壓標志環;長久不使用時,應將調壓彈簧完全旋松。比如在人體力學方面,調節桿與主調壓座存在巨大的摩擦力,可以增加一個POM墊片來減少摩擦,改善調節阻力;調節桿與調壓六角螺母之間容易鎖死,可以選擇其中之一增加小凸點或小凸環來改善;拉起調壓旋鈕的力要適中,可以通過細化調節扣位處的設計來滿足。

氣動減壓閥的膜片組合是這個閥中的關鍵部件。它要承受多達幾百公斤的壓力。

膜片組合結構見圖2,由膜片硬芯、膜片、溢流口組成。膜片材料為丁氰橡膠(NBR)+纖維布。膜片硬芯為碳鋼片,一方面用來提高膜片的強度,另一方面用來支撐和定位主調壓彈簧。溢流口上包有丁氰橡膠,用于和調壓柱密封,保持膜片室的壓力。調壓柱離開時用來溢流,保持出口壓力恒定。丁氰橡膠的硬度多為85度,硬度太高影響密封效果,太低則降低溢流的靈敏度。膜片有效直徑的計算見式1。

d2=4*(d12+d1*d2+d22)/9 (式1)

影響膜片組合設計的主要是膜片硬芯直徑和膜片厚度,不僅要考慮它們對膜片中心擾度的影響,還要考慮其對膜片應力的影響,以確保最大應力值不超過許用應力。膜片硬芯的直徑d2建議為膜片受力直徑d1的2/3以上,膜片最好有弧形位,這樣可以在上下移動時有伸縮余量。硬芯在設計時在接觸膜片一側要有環形突起,組合時要保證結合位密封,不能漏氣。主調壓座要壓緊膜片,不允許氣體泄露。膜片與本體、主調壓座的接觸位,后兩者要有圓弧過渡(R>3毫米),可以保護膜片不易斷裂。但圓弧又不能過大,否則膜片受力面積增加太多,增加了對膜片強度的要求。

反饋導管裝在氣動減壓閥的出口端,伸出端切成45度,方向朝出口側,不能裝反,所以設計時要注意有方向要求。它的設計原理見圖3。

由于出氣口面積小于閥口面積,氣體被迫加速流動,高速流動的氣體在遇到導管的阻擋后形成紊流,導管的背面會有一定的負壓,膜片室內的氣體容易被吸出。它的作用是提高穩壓精度,同時可以改善減壓閥的動態性能,負載突變(突然變化或不穩定)時起阻尼作用,避免振蕩發生。另外,產生的高速氣流對油霧器起霧有利。

閥心部分包括調節桿、閥芯、復位彈簧等部分組成。閥芯部分通過閥芯密封圈和通孔保持壓力與出口端壓力相同。

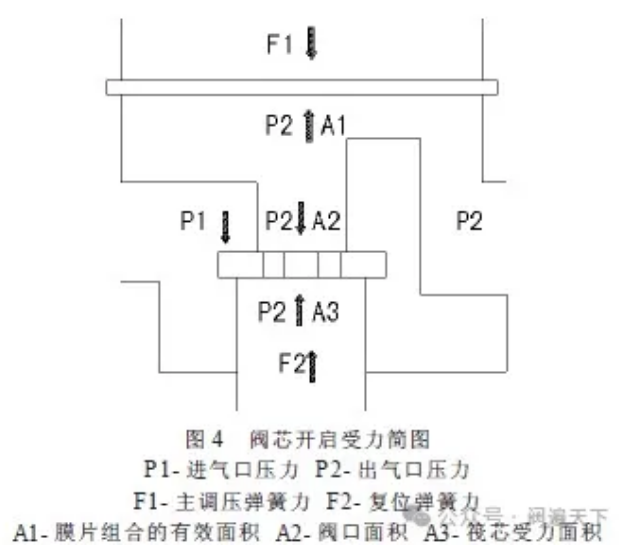

A1-膜片組合的有效面積A2-閥口面積A3-筏芯受力面積

閥芯開啟時的受力見圖4,根據力的平衡得到式2:

F1+P1*(A3-A2)+P2*A2=

F2+P2*A3+P2*A1(式2)

如果A2=A3,則式2可以簡化為:

F1=F2+P2*A1 (式3)

從式3中可以看出:如果閥芯密封圈處的直徑與火山口的直徑相同,就可以消除進氣壓力P1變化對出氣壓力P2造成的影響。出氣壓力P2僅與主調壓彈簧、復位彈簧和閥口大小有關。采用此種設計的減壓閥就是平衡式減壓閥,調壓和穩壓效果比較好。

閥芯的最大開啟高度H由下式決定:

S=3.14*D*H (式4)

式4中,D為閥口直徑,S為排氣口面積。在排氣口面積(公稱口徑)確定時,如果閥口直徑增大,則閥芯開啟的行程可以減小。閥芯行程減小可以明顯改善流量特性,同時也減小了膜片的變形量。調壓柱必須與閥芯連接為一體,否則閥芯下降時調壓柱在調壓柱密封圈的阻力下不會一起下降,無法打開溢流口。調壓柱頭部應光滑,無劃痕,否則會影響與溢流口的密封效果。

復位彈簧提供的彈簧力用來克服閥芯密封圈和調節桿密封圈的阻力、提供密封火山口的壓力,彈簧力必須足夠,否則影響調壓的靈敏度,復位彈簧的兩端也要磨平。火山口不可以太尖,易損傷閥芯的包膠層。

以上是氣動減壓閥的一些設計心得,如有不足之處,歡迎大家指出。

參考文獻 1)袖珍液壓氣動手冊(第二版)。主編:劉新德。機械工業出版社。 2)液壓氣動技術手冊。主編:路甬祥。機械工業出版社。 3)現代氣動技術。主編:SMC(中國)有限公司。機械工業出版社。