丁天 贏創特種化學(上海)有限公司

摘要:如何高效、經濟地從天然氣原料中提取具有工業應用價值的氦氣產品一直是各國不斷研究的方向。文章介紹了目前 市場上主流的天然氣提氦技術,并提出了膜分離技術與變壓吸附工藝相結合的組合工藝應用在貧氦天然氣制備高純度氦氣產品 的方向。通過設置兩端膜分離系統,優化膜單元配置方案,并合理設計PSA 單元解析氣的循環,可以在制備He+H2≥99.99%高純 度氦氣產品的同時保持整體>87%的氦氣回收率。與傳統提氦工藝比較發現,組合工藝能更好地發揮膜分離和PSA 工藝的優勢, 非常適合應用在天然氣提氦領域。

1、市場主流的天然氣提氦工藝

目前國內外天然氣提取氦氣的工藝主要包括深冷法、吸附 法、吸收法及膜分離法。

1.1 深冷法

深冷精餾是大多數中大型的天然氣回收氦氣工廠普遍采 用的方法。其原理是以液氮為制冷劑(約-190℃),將天然氣中 的烴類及其他組分逐級冷凝,而由于氦氣的沸點極低,最終與 天然氣中的其他組分分離。

1.2 變壓吸附法

變壓吸附(PSA)工藝利用不同的吸附劑將天然氣中除氦氣 外的其他組分吸附從而分離出氦氣產品。一般PSA吸附塔中會 裝填不同的吸附材料的分離床層來應對天然氣中的不同組分, 如硅膠或氧化鋁床層用于脫除水分、活性炭床層用于脫除二氧 化碳、沸石床層用于脫除甲烷和氮氣等等。當吸附劑將雜質氣 體吸附飽和后,可采取降壓反吹或抽真空等方法將雜質氣體解 析出來,從而恢復吸附劑的活性。

1.3 膜分離法

氣體分離膜是一種較為新穎的分離技術。氣體組分在高分 子聚合物薄膜(醋酸纖維、聚丙烯類、聚砜、聚酰亞胺等)上基于 溶解擴散的原理進行傳質,根據不同氣體組分在膜材料中的溶 解度和擴散速率不同從而達到各 組分分離的效果。當兩種或兩種以 上的氣體混合物通過聚合物薄膜 時,氦氣和氫氣等組分的滲透速率 遠高于氮氣和甲烷及其他烴類。

2、膜分離與變壓吸附(PSA)組合工藝探討

單純使用膜分離技術或變壓 吸附技術目前并不十分適合應用 于較大氣量且氦含量較低的天然 氣提氦場景。但膜分離技術可應用 于氦氣產品的粗提,而使用變壓吸 附工藝可將氦氣產品進一步提純。

結合兩種技術的不同優勢的組合工藝使得天然氣制取高純氦 氣產品的應用成為可能。本文將著重探究聚酰亞胺中空纖維膜 與傳統變壓吸附組合工藝在天然氣提氦領域的應用方向。

2.1 聚酰亞胺中空纖維膜

聚酰亞胺是一種玻璃態高分子聚合物,具有耐腐蝕、耐高 溫(300℃)、機械及化學穩定性好等特點,是制作氣體分離膜的 一種理想材料[4]。

2.2 膜+PSA組合工藝

本文研究的膜+PSA 組合工藝提氦技術的原料氣基于某氣 田的含氦天然氣。溫度為室溫,壓力為3.5 MPaG,氦氣產品純度 大于90vol%。

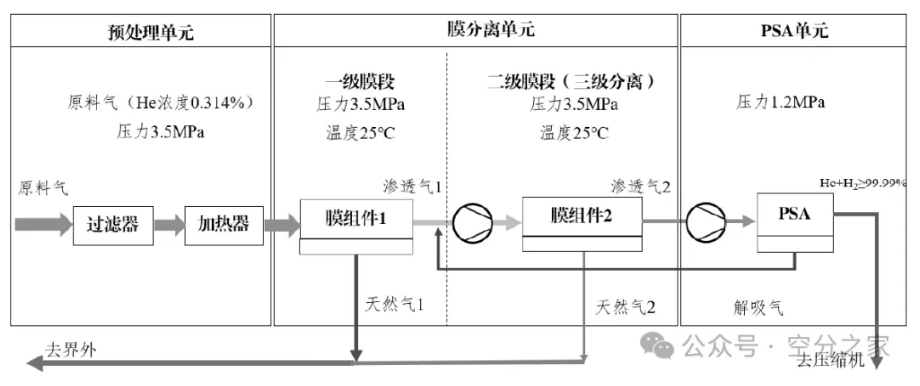

膜與PSA組合工藝的簡要流程見圖1,原料氣首先經預處 理單元脫除天然氣中的水蒸氣、粉塵、油等,進入膜分離單元。

圖1 膜+PSA組合工藝流程圖

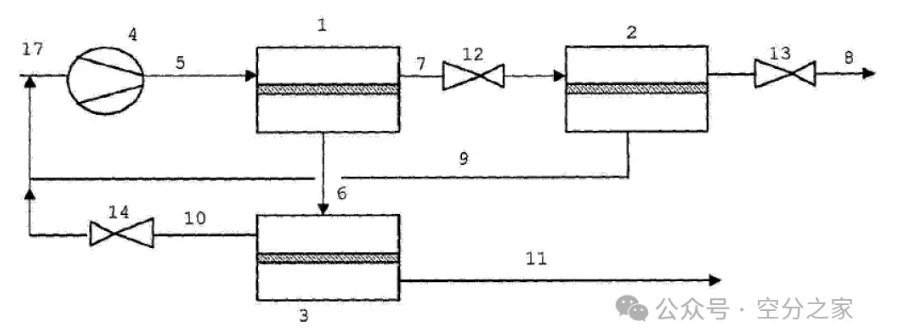

經過預處理后的原料氣(壓力3.5MPa)首先進入第一階段的膜 分離系統,由于該段膜裝置將直接處置組成復雜的原料氣,故 可以選擇耐高壓及耐重烴更好的天然氣膜組件,如贏創公司的 SEPURAN NG 8英寸膜芯產品。該產品的膜絲以螺旋纏繞的 形式包裹在膜芯封套中,結構緊湊,擁有極高的機械強度,最高 承壓極限可達到200 bar 左右。另外,使用該產品時,原料氣會 從膜絲外側進入膜組件,因此對重烴組分有著更高的耐受性,非常適合用來處理成分復雜的天然氣原料。原料氣經過第一段 膜后,截流的天然氣1 將作為高品質的天然氣產品送入天然氣 管網。而氦氣則被濃縮7-10倍后進入滲透氣1。經過第一段膜 后的滲透氣1 的流量僅為原料氣流量的10~15%。滲透氣1 經 過壓縮機增壓至3.5 MPaG 后進入第二階段膜分離系統將氦氣 進一步提純。由于大量的烴類及其他雜質已經在第一段膜中被 截流,因此第二段可以采用選擇性更高的膜,將目標氦氣與其 他氣體分離。例如贏創公司的SEPRUAN Noble系列產品就非 常適合用于第二段膜分離系統。另外,如使用贏創的膜產品,還 可以采用贏創公司專利的三級分離工藝(見圖2),獲得進一步 提純的氦氣(滲透氣2),He 含量>25vol%,同時保證整體氦氣極 高的回收率,減少產品損失。

圖2 贏創專利三級膜分離工藝配置

而第二段膜的截流側可以得到以 甲烷和氮氣為主的天然氣2,與天然氣1 混合后作為產品進入 天然氣管網。值得一提的是,由于膜分離裝置的壓降很小,故經 過膜系統分離氦氣后的天然氣產品仍擁有較高的壓力(≥3.3 MPaG),非常利于其并入管網或者進一步深加工處理,有效地減 少了能量損失,節約了能耗。此時經過兩段膜分離系統粗提后 的粗氦產品(滲透氣2)的組成基本為氦氣、二氧化碳及少量的 氫氣和氮氣以及烴類。經過壓縮機將其再次增壓至1.2 MPaG 后送入變壓吸附(PSA)提純單元,PSA 工序可采用國內較為成 熟的四塔沖洗流程,其吸附和再生工藝過程由吸附、連續多次 均壓降壓、順放、逆放、沖洗、連續多次均壓升壓和產品最終升壓 等步驟組成。4 個吸附塔均裝填有針對不同雜質氣體的填料床 層,交替進行以上的吸附、再生操作,即可實現粗氦氣體的連續 凈化。經PSA 提純后,可將氮氣、二氧化碳、水分以及烴類有效 分離,得到He+H2≥99.99vol%高純產品氣體,壓力1.15MPa,其 中氦氣純度達到96.9vol%以上。而PSA單元的解吸氣則可回流 至第二段膜系統前的壓縮機中,以進行循環提純,進一步提升 氦氣的回收率,降低產品的損失。整套工藝氦氣的回收率可以 達到87%以上,基本達到與傳統深冷法提氦相近的產品收率。

2.3 組合工藝的優勢

上述方案第一段膜裝置先采用8 寸膜組件將天然氣中絕 大多數的氮氣和烴類組分分離,去除率達95%以上,同時將天 然氣處理量有效減少約90%。第二段膜裝置采用選擇性更高的 膜產品以及優化的膜分離系統配置方案,將氦氣粗提至25vol% 以上,并將進入PSA 單元的氣量進一步減少約53%。相較于深 冷法粗提氦氣,膜分離法的設計、施工都更為簡單,而且膜組件 的安裝靈活簡便,完全可以實現撬裝供應,大幅減少了現場施 工的工作量,可有效降低投資成本。另外,膜分離法的運行條件 溫和,不像深冷法需要極低溫(約-190°C)的操作溫度,操作的積更是不到深冷法的10%,因此從操作人員培 訓、設備維護管理等運行成本也都可以有效降 低。經過粗提的粗氦產品中的雜質氣體主要為 二氧化碳(約75vol%) 和氮氣及其他烴類 (<1vol%),已具備送入PSA 單元進一步提純的 條件,相較于單純使用PSA 提純,經過膜分離 單元粗提后的粗氦產品氣量小,雜質少,使得 PSA 單元的設備尺寸、吸附劑用量等都可以得 到有效的控制,從而減少了投資成本。相較于 使用傳統的高壓低溫冷凝吸附法對粗氦進行 提純,使用PSA 法在設備投資、運行操作及維 護方面都更有優勢。同時PSA的解析氣可以再循環至膜分離單 元鞏固氦氣的回收,使得整體方案的氦氣回收率與深冷法相當, 并不會出現過多的氦氣產品損失。膜分離和變壓吸附組合工藝 的整體設計和操作運營具有極高的靈活性和經濟性。根據不同 進氣量、回收純度以及后處理要求,通過合理的膜組件配置方案 以及PSA 工藝的配合,可有效實現特定濃度需求的氦氣回收, 保證整體項目具有最低的投資成本和運行成本。

3、結論和建議

相比傳統的深冷法工藝,膜分離對天然氣提氦的工業應用 案例較少,但通過整合膜高效的選擇性和優化的配置方案,與 目前國內成熟的PSA 技術市場相結合,可以有效實現新型工藝 路線的拓展。而國際應用案例證實了采用膜與PSA復合的工藝 用于較低氦含量(<0.5vol%)天然氣提氦的可行性,可有效提高 企業的投資收益、降低運行成本。隨著膜分離技術的不斷發展 以及更高效的吸附劑的持續推出,膜+PSA 組合工藝應用在工 業化天然氣提氦領域前景將愈發廣闊。本研究假設的原料氣組 成中二氧化碳含量較高,而二氧化碳相對氮氣和烴類更容易透 過膜材料,會與氦氣和氫氣一同在膜分離系統的滲透側富集,造 成氦氣在膜分離單元中的富集效率下降,導致粗氦濃度較低。如果可以在膜分離單元前先對二氧化碳進行脫除,則有利于進 一步提升膜分離裝置的效率,提升粗氦濃度。同時也有利于后 續PSA單元的繼續優化,進一步降低投資成本。另外,需要指出 的是僅通過膜分離技術和變壓吸附工藝無法將氦氣與氫氣有 效分離,如果希望得到更高純度的氦氣產品,則需要繼續在后端 設置脫氫工藝。