工業生產的實踐證明:在燃燒爐能達到的高溫下,一般爐內H2S轉化率可達到60—75%;若采用二級克勞斯工藝,裝置總硫回收率可達到92—95%;三級克勞斯工藝,最高可以達到98%水平。若二級克勞斯裝置進一步增設還原吸收法尾氣處理裝置(SCOT法),則全裝置總硫回收率可達到99.98%。

吸收法尾氣處理工藝的基本原理:是克勞斯尾氣進入下游加氫反應器后,在Co-Mo/Al2O3催化劑上進行加氫還原和水解反應。其中SO2和Sx在催化劑的作用下,被H2還原成H2S;有機硫化物COS和CS2則與H2O發生水解反應而轉化成H2S;還原氣經急冷卻塔冷卻后進入吸收塔,通過諸如MDEA(甲基二乙醇胺)等脫硫劑溶液脫除H2S,凈化后的尾氣經焚燒后排入煙囪,排放煙氣中SO2濃度≤960mg/Nm3;吸收了H2S和少量CO2的富H2S醇胺液隨后進入再生塔,通過解析出H2S和CO2而得到再生。提濃后的H2S氣體返回到上游的克勞斯硫磺回收裝置。再生后的醇胺液經冷卻后再回到吸收塔循環使用。

2.2.三龍公司推出的克勞斯硫磺回收催化劑:

為了制備出優于國外的克勞斯硫磺回收催化劑,我們已通過檢索查新,并申請了發明專利,專利申請號:200710097827。9;公開號:CN101069852。

公司從噸位級產品中抽查,多批產品送硫磺回收催化劑專業部門進行檢測,產品質量上乘,可與進口劑相媲美(詳見附表)。噸級產品曾送美國POROCEL公司檢測,得到該公司的好評。該公司全球采購總裁和新加坡分公司代表專程到我公司訪問,洽談大批供貨事宜。

表1,為公司產品與國內、外同類產品的物性、活性對比結果。這里要說明一下:1)表內兩種不同的顏色是指評價時兩種不同配氣,故數據略有差異。2)克勞斯活性:2H2S十SO2----S十2H2O 反應入口氣體組成:H2S 2%、SO2 1%、O2 2000PPm、H2O 30%、其余為N2,體積空速2500h-1、反應溫度230℃。測得結果經計算而得。3)有機硫水解活性:CS2十2H2O----CO2十2H2S 反應入口氣體組成:CS2 1%、SO2 1%、O2 2000PPm、H2 30%O、其余為N2,體積空速2500h-1、反應溫度330℃。測得結果經計算而得。

克勞斯硫磺回收催化劑活性評價一覽表

|

項 目

|

X-

31

|

SL-K

01

|

SL-K

02

|

X-

300

|

X-

31

|

SL-K

03

|

SL-K

02

|

SL-K

02-1

|

|

產地

|

進口

|

三龍

|

三龍

|

國產

|

進口

|

三龍

|

三龍

|

三龍

|

|

TiO2含量

|

>85%

|

56

|

73

|

Al2O3

|

>85%

|

100

|

68

|

>70

|

|

孔容ml/g

|

0.26

|

0.31

|

0.32

|

0.42

|

0.26

|

0.251

|

0.273

|

0.286

|

|

比表面m2/g

|

142

|

179

|

154

|

310

|

142

|

88.9

|

161.5

|

168.2

|

|

堆比重g/ml

|

0.93

|

0.88

|

0.89

|

0.67

|

0.93

|

0.86

|

0.927

|

0.92

|

|

克勞斯活性

|

82.1

|

84.6

|

83.2

|

83.8

|

79

|

79.6

|

78.6

|

79

|

|

有機硫水解活性

|

100

|

82

|

96

|

58.8

|

100

|

100

|

100

|

100

|

|

強度N/Cm

|

100

|

151.4

|

160

|

100

|

122.6

|

146.1

|

177.1

|

3.克勞斯硫磺回收催化劑為什么采用二氧化鈦:

在克勞斯硫磺回收催化劑的發展進程中,從低擋的鋁礬土,發展到中擋的氧化鋁,最終發展到高擋的二氧化鈦這是生產實踐的總結,又有理論依據為指導。

3.1.氧化鋁催化劑的硫酸鹽化中毒機理:

許多研究及工業實踐表明:氧化鋁是一種性能良好的克勞斯硫磺回收催化劑。然而由于受到操作條件的限制,氧化鋁催化劑將因硫酸鹽化中毒而導致活性大幅度下降。即使是專門研制的氧化鋁基硫磺回收催化劑也不例外。

經過許多學者研究,現在大家已經了解到氧化鋁硫磺回收催化劑的硫酸鹽化成因來自以下三條途徑:

1) Al2O3與SO3直接反應生成Al2(SO4)3

2) SO2和O2在Al2O3上發生催化反應,隨后生成Al2(SO4)3

3) SO2在Al2O3表面進行不可逆化學吸附,成為類似硫酸鹽那樣的構造,導致活性部位被復蓋而降低催化劑活性。

進一步研究還發現:微量O2能破壞在Al2O3表面的活性中心----具有電子授體特征的還原中心;即其種暴露的未完全配位的O2—離子“缺陷“部位,從而導致催化劑活性下降。所以人們又研究了防“漏氧”催化劑。

3.2.二氧化鈦催化劑抗硫酸鹽化機理:

法國羅納。普朗克公司率先開發了CRS-31型TiO2抗硫酸鹽化中毒的克勞斯硫磺回收催化劑。其特點是:①克勞斯反應活性高,幾乎達到熱力學平衡轉化率;②對有機硫水解能力強,CS2水解率幾乎是Al2O3催化劑的1倍以上;③此外,還具有耐“漏O2”中毒性能;并且因“漏O2”而導致催化劑嚴重失活時,一旦恢復正常操作條件,即可很快達到原來的活性水平。

我國許多學者采用程序升溫脫附(TPD)、程序升溫電導(TPEC)和紅外(IR)技術考察了Al2O3和TiO2表面化學性質,揭示了TiO2中氧、低價鈦和氧缺陷,以及半導體性能在TiO2對H2S和SO2進行的催化反應中所起的作用。

研究發現在Al2O3表面存在很難脫附的H2S和SO2物種。這種強吸咐態的存在,不僅占據了表面活性位置,而且易發生硫酸鹽化。而在TiO2上,由于H2S和SO2都較易脫附,從而不發生硫酸鹽化。因此,TiO2可保持較高的催化活性。

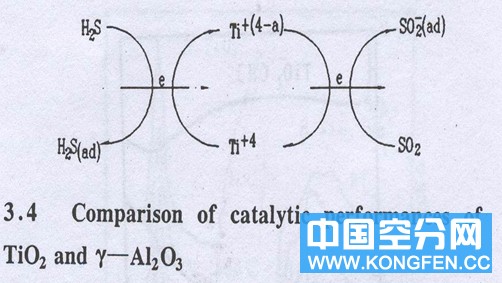

為了進一步關聯克勞斯反應,在230℃反應溫度下,考察了H2S和SO2交替進樣時電導的變化,見下圖:

由圖示看出:隨著H2S和SO2交替脈沖進行,電導發生了相應變化,說明在克勞斯反應時,TiO2處于活潑狀態;在對反應物分子的吸附活化過程中起著電荷傳遞體的作用。相比之下,Al2O3則完全不具備上述特性。因此,在克勞斯反應中TiO2催化劑可顯示出較好的催化活性。

法國拉克氣田的阿奎坦硫回收裝置已經證實了CRS—31型TiO2催化劑的優越性能。在酸性氣體中H2S含量為60%(V)的條件下,第二反應器改用CRS—31型TiO2催化劑后,裝置總硫回收率和尾氣中硫化物含量變化情況列于表1,由表1可見:對于二級催化轉化工藝的克勞斯裝置,使用CRS—31型TiO2催化劑后,總硫轉化率可提高3%左右;若增設第三反應器并使用CRS—31型TiO2催化劑,則可使裝置總硫轉化率達到98%水平。

表1 CRS—31型TiO2催化劑使用效果

|

催 化 劑

|

裝填情況

|

總硫轉化率%

|

尾氣中硫化物含量%(V)

|

|

CR

|

第一反應器

|

93.8

|

1.178

|

|

CRS—31

|

第二反應器

|

96.7

|

0.854

|

|

CRS---31

|

第三反應器

|

98

|

0.468

|

注:第一反應器均使用CR Al2O3催化劑

由表可見,即使是高性能的克勞斯硫磺回收催化劑,尾氣中硫化物含量也不能達到“零”排放。因此,在人們對環保意識不斷提高的情況下,會在尾氣排放前加設一套尾氣加氫裝置(SCOT法),使尾氣中的硫化物加氫生成硫化氫返還至第一道工序,實現幾乎“零”排放。

4.克勞斯尾氣加氫催化劑

4.1.克勞斯尾氣加氫催化劑的工作原理:

當今克勞斯硫回收工藝中,非常重視“零”排放。尾氣回收部分采用的是還原吸收法(SCOT法)。克勞斯尾氣被加熱到280℃~300℃,混合摻入氫以后,在鈷-鉬催化劑的作用下,尾氣中攜帶的單質硫、二氧化硫進行加氫反應,反應式如下:

SO2+3H2=H2S+2H2O----------① S8+8H2=8H2S---------------②

COS+H2O=H2S+CO2-----------③ CS2+2H2O=2H2S+CO2----------④