轉機來臨前的事故

“如果不出事,澆鑄結束后,相關的領導和工人是要聚餐慶祝的,連餐館都已經預訂好了。”一位鞍鋼重型機械公司鑄鋼廠的工人告訴本刊記者。當天晚上雙罐合澆的產品叫做下環,是一個毛重95噸的環形不銹鋼鑄件,未來將用于三峽某水電項目中的大型水輪機轉輪。當天白天,同樣是在鑄鋼廠的鑄造車間,工人們才完成了上冠部分的澆鑄。“那是四罐合澆的過程,需要接近200噸的鋼水。上冠比下環還要重,兩者共同構成一套完整的構件。”

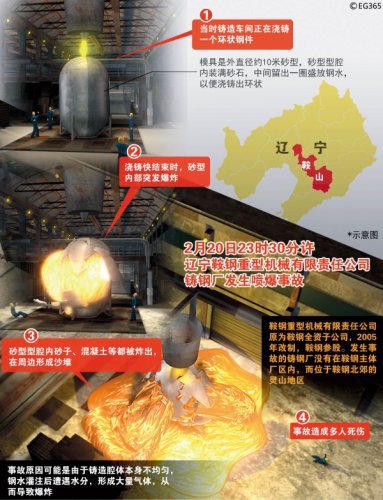

2月21日,鞍鋼重型機械公司鑄鋼廠事故現場

對于鑄鋼廠來說,這是今年開年以來難得的一份大訂單。2008年之后,受金融危機以及環保人士諫言水電站對環境的破壞影響,國家放緩了對水電站的審批力度。鑄鋼廠能拿到這樣的訂單非常不易。鑄鋼廠位于重機公司在靈山的廠區大院內。靈山廠區又包括鉚焊廠、五加工和鍛造廠。另外,在鞍山市內的鞍鋼廠區中,還有北部二加工、西部一加工以及軋輥廠也屬于重機公司。一位來自鑄鋼廠連鑄車間的工人向本刊記者介紹,去年公司虧損在兩個億左右,給員工開工資都是借的錢。“公司是否盈利主要就看鑄鋼廠,鑄鋼廠里則主要看鑄造車間的訂單情況。連鑄車間內生產的成品是圓坯。最近廢鋼價格高,連鑄成品價格低,就在前一段時間,連鑄車間干脆還停止生產,因為只要開工,就要虧錢。而鑄造車間以生產大型鑄件見長,多為水利水電、軍工、核電領域提供產品,一旦接到大訂單,公司盈利就有保證。除了上冠、下環外,鑄鋼廠馬上還要生產一批921型號的軍工鋼,這些特殊產品質量要求高,不是隨便一家鑄造企業就可以承接,重機公司的鑄鋼廠很有優勢。”

2月22日,“2·20”事故受傷人員接受治療

也是由于鑄鋼廠內對這套大型水電鑄件的重視,在2月20日23時36分左右發生噴爆事故的澆鑄現場,聚集了超過30名工作人員。“一般的澆鑄現場只會有澆鑄和鑄錠兩個班組的工人。筑錠是鑄鋼廠的另一個車間,也就是澆鑄鋼錠,這與鑄造車間的澆鑄過程相似,但是比它簡單。除此以外,筑錠人員還要負責鑄造車間內鋼水從煉鋼爐到鋼水罐以后的所有操作,包括運送鋼水,澆鑄時控制鋼水罐的開關和鋼水流出的速度。”一位鑄鋼廠的工人向本刊記者解釋,“于洋是筑錠車間的大班長,另一位平時被叫做‘梁三’的是鑄造車間的大班長。大班長是僅次于車間正副主任的職務,如果不是非常重要的澆鑄任務,大班長不必在場。”于洋當時在澆鑄地坑北側護欄旁邊,那是一個放置沙斗和移動混沙機的細長條區域。“噴爆發生后,噴濺出的鋼水以及燃燒的火焰向北側蔓延,地坑南邊相對安全。有一位叫杜金波的專門到場進行監督的生產廠長,就是慌亂中躲到南邊已經停止澆鑄的鋼水罐后逃過一劫。于洋全身100%燒傷,梁三則在事故中遇難。”當天有從沈陽過來的甲方兩位女性監理人員,正在天車走臺上給現場拍照,也不幸被火焰吞噬。最終事故造成13人死亡,17人受傷,其中有6人重傷,燒傷面積達65%以上。制型組的工人,來自動檢車間的電工、鉗工等維護人員,一般完成常規澆鑄任務時都不應該出現在現場,但在事故中都有傷亡。截至發稿之前,本刊記者接觸到的兩批遇難者家屬都還在等待DNA認定的消息。

澆鑄組里5位工人中,唯一的幸存者是韓壽春。他的燒傷并不嚴重,“只是頭部、雙手和腳面有傷。爆炸的沖擊波非常厲害,30多米高的廠房屋頂都被破壞。受沖擊波的影響,他肋骨斷了一根,脾臟也剛剛做了摘除手術”。守護在重癥監護室門口的同事陳星(化名)告訴本刊記者。韓壽春當天是值16點至24點的中班,陳星應該接替他值第二天8點至16點的白班。“當時澆鑄馬上結束,韓壽春和其他幾個工人已經在往冒口里扔保溫劑,好讓鋼水逐漸冷卻補縮。他的反應比其他同事要快,咬牙扶著滾燙的護欄翻了過去才沒被鋼水蓋住。”同時陳星也很慶幸自己沒有當班:“我一般是站在離冒口不到1米的地方來指揮,看到冒口的鋼水上來就要喊停。那個位置是必死無疑的了。”

事故后,鑄鋼廠已經停止了生產。工人仍舊每天去簽到,做些準備性工作。一位工人告訴本刊記者,讓他感到惋惜的除了工友逝去的生命,還有這個自己已經工作了十幾年的工廠的命運。“前兩任廠長的名字已經記不得了,都不如去年底從粉材廠過來上任的新廠長翟鐵南給人印象深刻。他在大會上說過,他是帶著棺材來上任的,可見改革決心之大。”在上任后,翟鐵南最大一項舉措就是成立第九車間。“第九車間容納了一些從其他各個車間裁減下來的冗余工人,統一安排他們來做一些生產輔助工作。比如廠里原來有個質控科,任務就是從煉鋼到澆鑄結束全程記錄鋼水情況,但基層工人都認為這個崗位沒有存在的必要,因為即使沒有他們,生產人員也是要做相關記錄的。那么這些人到了第九車間就會重新來分配任務。另外,在各個車間都有掛名的人,有的人通過工傷證明不來上班,同時享受工資、五險一金,又能在工廠外來接活。這些員工的真實狀況以前都是糊涂賬,但在決定是否裁減到第九車間的過程中就會一一核實。”這位工人說。事故發生前,各車間才剛剛確定好裁減人員名單,但第九車間還未真正運轉起來。“新廠長的改革措施,配合著幾筆鑄造的大訂單,眼看今年的狀況能強過往年,卻又被突然的災禍打亂了。”

水從哪里來?

國家安全生產監督總局在2月23日的通報中公布了初步分析后的事故原因:由于型腔內部或底部殘余水分過高,鋼水進入型腔后,殘余水分受熱,短時間內迅速膨脹,造成砂型型腔噴爆。同時,在詳細原因仍在進一步調查中的階段,也提出了加強熔融金屬作業安全管理的幾點要求:要嚴格檢測原砂含水量,確保達到工藝要求;采用地坑造型時,要了解地坑造型部位的水位,以防澆鑄時高溫金屬液體遇潮發生爆炸;要安排好排氣孔道,使鑄型底部的氣體能順利排出型外;要定期對熔融金屬罐(包)進行檢查、檢測、維修和保養,并在確認烘干后方可使用。

事故現場示意圖

一位從鑄鋼廠鑄造車間退休的澆鑄工人告訴本刊記者,水分有可能在幾個部位存在,首先是在砂型中。“鑄造有兩種方式:一種是實樣造型,適用于小且簡單的鑄件,鑄造過程是先造出和所需鑄件一模一樣的木型,再將木型埋入砂箱或者地坑中翻出砂型,最后把鋼水注入到砂型型腔中;還有一種是組芯造型,適用于大而復雜的鑄件,就是先做出一個個木質的芯盒子,將砂子分別填入芯盒子中,凝固后取出,形成一個個砂芯,再把砂芯碼放在地坑中形成需要的砂型,鋼水注入型腔。這次鑄造的下環就屬于用后一種方法來鑄成,砂芯在地坑中擺出內圈和外圈的砂型,中間空心的部分進行澆鑄。”這位工人說,第二種方式就要保證砂型也就是每塊組成的砂芯都絕對干燥,因為在填砂子的過程中會混入一種玻璃油做粘黏劑。“鑄造車間通常用二氧化碳將砂芯吹干。以往的經驗會告知,并且安全技術規程上會說明,多大體積的砂芯,在多高的溫度下吹多長時間就能實現干燥。雖然每次做的砂型都形態不一,但是砂芯的大小基本都確定,因此經驗也能為判斷砂芯是否干透提供依據。”如果是在砂型濕潤的狀態下就進行鋼水澆鑄,這位工人認為,鋼水一開始進入就會噴濺,不會等到澆鑄的尾聲才發生噴爆事故。

水分也有可能是來自地坑下的地下水冒出。一位曾在重機公司任職的工程師向本刊記者解釋,早前的媒體報道給人一種誤導,即地坑式造型相對于砂箱造型,是一種落后的生產工藝。“大型鑄件只能采用地坑造型,因為沒有那么大,也不能花費那么大的成本打造一個專門的砂箱去容納一個巨大的木型。”他說,“有的地坑很淺,不太可能接觸到地下水,因此沒有在坑內鋪設防水層。在這樣的地坑中澆鑄,可以按照安全規程上所要求的,‘在無防水層地坑內制型時,鑄件底部必須高于地下水位。10月1日至次年5月30日,高出300毫米;6月1日至9月30日期間高出400毫米。高出地面的部分,允許用花梁或箱板、箱圈圍成,必要時應焊接拉牢’。”在鑄鋼廠的主要設備有75噸、150噸、300噸的真空澆鑄地坑。這位工程師說,能鑄造這樣大型鑄件的地坑,已經有一定的深度,防水層肯定已經鋪好。

水分還有可能就在地坑表面,是人為的結果。“鑄造車間內由于要制作砂型,有一些干砂堆放,平時工作起來為了防止揚塵,就會澆水使干砂潮濕。這些水也可能進入到地坑中,不過在澆鑄前,地坑里有沒有水存在,應該一看就很明顯。”那位澆鑄工人對本刊記者說。無論是地下水滲出地坑,還是地坑中遺留有人為的水跡,他都比較偏向這是造成噴爆事故的水分來源。“現場幸存的工人冉明談到,他先是看到型腔中的鋼水動了,同時伴有很沉悶的‘咚’的響聲,他因此就往外跑,剛走了兩三步,里面的鋼水便飛了出來。這不是一個鋼水進入就立刻爆炸的過程。砂型有可能因為制作過程中的失誤,一些部位的密度和硬度都不夠。當鋼水逐漸注入,尤其是澆鑄即將完成、鋼水處在沒有凝固前對砂型的靜壓力最大的時候,很容易把砂型的薄弱處擊穿,流到外面。正常情況下,外面也就是干燥的砂塊和砂石,不會造成后果,頂多會隨著鋼水慢慢冷卻在鑄件的某一部位形成一塊殘鋼,也就是通俗說的‘下蛋’。可是地坑里有水,鋼水遇水會爆炸。如果水量較大,爆炸規模也就會更大。”

“老鑄造匠中流傳五字箴言:‘硬、干、透、光、準。’‘硬’是指砂型要有足夠硬度和密度,砂子一定要實;‘干’是指砂型一定要干燥無水,一定要經過干燥處理;‘透’是指砂型的透氣性要好,底部不容易積氣;‘光’是說砂型的光潔度要好,它影響的是將來鑄件的光潔度;‘準’則是指尺寸準,它也直接影響鑄件的尺寸。這其中‘硬’和‘透’出問題的比較多。”這位澆鑄工人這樣解釋說,“控制和預防地坑造型爆炸的途徑就是減少水分和強化排氣能力。中大型鑄件的地坑造型,要安排坑底的排氣道,使澆鑄后坑底砂層中產生的氣體能夠通過排氣道引出型外。出氣材料一般采用焦炭或者爐渣,焦炭上蓋刨花或者草席,焦炭中再擺鐵管或鋼管。”但這次的爆炸又不可能完全是排氣不暢導致的型腔積氣,“因為那樣的爆炸不會是這樣嚴重的噴爆”。

安全生產的隱憂

在重機公司的鑄鋼廠里,要和1500攝氏度以上鋼水打交道的煉鋼和澆鑄環節,被視為比較危險的工作,但并不是鑄鋼廠中風險最高、報酬最高、工人也最不愿意承擔的工作。這也許能從一份學者的統計數字中得到印證。在他對某鑄造廠連續6年所發生的工傷事故統計中,可以看出鑄造廠排名前四位的工傷事故是砸傷、切傷、燒傷和夾傷,而工傷事故所在工種依次為清理、手工造型、維修和機器造型。

一位鑄鋼廠的工人告訴本刊記者,據他所知,廠子里有兩處工作是因為過于苦、臟、累、險,無法直接安排員工去做,不得不采取了向外承包的方式,其中一處就是維護鑄造車間中的舊砂回收系統。澆筑結束后,砂型被搗碎,進入回收系統,砂子可以循環往復利用。那里的機器運轉起來,粉塵特別大,再加上管道老化,經常需要爬到高處來維修,面對的工作環境比較復雜,因此最早這塊工作是以4萬元/月的價格對外承包給鞍鋼下屬的一家實業公司來完成。后來也是新廠長過來后改革,由對外承包改為對內承包,最終連鑄車間以1.5萬元/月的價格拿下,參與其中的工人能分到2000多元的收入,比連鑄車間其他普通工人1000~1700元的薪酬要稍高。還有一處對外承包工作則在廠子最東部的除塵系統終端,幾乎鑄鋼廠里所有工作環節產生的灰塵都要由管道送去那個車間進行凈化處理,那里有400多個除塵袋需要定期更換。“這也是份苦差,灰塵鉆進皮膚里,根本洗不掉。即使給的工資比我本職崗位高些,干了段時間我也就放棄了。”

一位鞍鋼二級子公司中負責安全生產的中層管理人員告訴本刊記者,在鞍鋼的崗位上,有三種不同勞務合同關系的工人在工作:全民合同制工人、集體合同制工人以及簽訂臨時勞動合同的臨時工。“鞍鋼為了解決職工子女的就業問題,一度幾乎每個廠子都有自己的附屬企業,這樣的企業屬于集體企業,員工也就是集體合同制工人。后來很多這樣的企業都倒掉了,工人有的進入父輩一代的廠子和其他全民制工人混崗。在國企減員增效的背景下,以前兩種合同關系進入到鑄鋼廠的員工幾乎沒有。像這回的死傷工人大部分畢業于機械制造總公司(也就是重型機械公司前身)的技校,該技校在1996年之后就停止了分配。這樣,如果有空缺崗位或者那些正式編制職工不愿意做的崗位,廠子就會轉向勞務派遣公司來找臨時工。”

“臨時工和其他工人一樣,進廠時都要接受8小時的廠級教育、24小時的車間級教育和48小時的班組級教育。特殊工種也要領取特種作業安全操作資格證,并且他們也要參加日常的安全教育,像每天的安全會、每周的安全活動日以及6月份的安全生產月活動。但是他們和其他兩種編制的工人相比,欠缺在經驗的積累,他們流動性比較大,薪酬不合適也許就會走人。”這位安全管理人員告訴本刊記者。而本刊記者了解到,生產中的諸多環節都要憑經驗做出判斷。比如像砂型是否完全干燥這樣的問題,按照規程在一定溫度下吹足夠時間之后就能達到要求,但因每次面對的砂型也會形態各異、厚薄不一,經驗判斷也會占很大的成分。在事故來臨前,對于異常現象的敏感觸角,也是來源于生產經驗的大量積累。

據這位安全管理人員介紹,鞍鋼集團對于事故統計的月報和年報都將發生在臨時工身上的事故排除在外,所以現有的事故匯編并不能對發生在集團內部的事故做真實反映。“并且事故處理的‘四不放過’原則中的第一條‘不查明事故原因不放過’就很難做到。不久前發生在冷軋廠的一起氫氣爆炸事故,就是那位工人在通著氫氣的退火罩式爐旁電焊,以為之前已經用氮氣排掉了氫氣,結果氣體混合遇電焊的明火發生了爆炸。事故最后上報為高空失足墜落。這樣個人責任大,廠方責任小,受到的考核也小。但如此處理的結果是其他工人們也不能從中汲取教訓。”在他的記憶里,鞍鋼上一次發生噴爆事故有人傷亡是在上世紀80年代的鞍鋼附屬企業二煉鋼冶金修造廠。“假使每次事故原因都能詳細公開,警示后人,悲劇就不會重演。”他說。

(三聯生活周刊)