1、引 言

鋼水的真空處理應用于鋼水的脫氫、脫氮、去氧(輕處理)和脫硫,同時具有合金微調和溫度調整的功能。攀鋼生產特殊鋼,如軌道鋼、低合金結構鋼、齒輪鋼、氧氣瓶鋼等都需要經過真空處理,是方坯連鑄生產的重要環節。頂槍應用于真空非處理狀態下,對真空室進行保溫,減少溫降,祛除真空室內壁表面結瘤。根據煉鋼廠對真空系統的生產要求,控制系統要具有高可靠性、易操作性、維修方便、控制功能全面的特點,真空控制系統的可編程控制器采用SEIMENS公司的SIMATIC S7-400 PLC。SIMATIC S7-400 PLC是具有中高檔性能的PLC,具有模塊化和用戶易于掌握的特點,并具有高速的指令處理、人機界面、CPU的智能化診斷、具有網絡通信、軟件編程語言豐富的特點。

2、自動化級控制系統

根據真空的工藝設備情況,真空控制系統設計采用SIEMENS公司的SIMATIC PCS7過程控制系統,系統主要由一套S7 400 PLC、兩臺監控站和二級計算機系統構成。

RH控制系統采用兩級控制系統組成,一級基礎自動化系統和二級計算機控制系統,在一級基礎自動化系統中完成其邏輯控制和控制回路的調節控制,二級計算機系統從基礎自動化系統采取過程生產數據,根據生產計劃和來鋼情況進行模型運算,優化出生產參數下送到基礎自動化系統執行操作。RH基礎自動化系統采用西門子公司的S7 400系列的PLC控制器組成過程控制系統,網絡系統采用西門子公司的工業以太網來連接LF系統、合金下料系統、中控室的操作站、報表打印機和RH的二級計算機等設備。過程控制系統采用西門子公司的S7 400系列組成PLC控制系統,操作臺采用ET200M利用PROFIBUS-DP網絡接入PLC主控器以減少電纜布線。機電一體設備采用RS232協議與PLC的主控器通訊。操作站與PLC系統之間采用工業以太網協議通訊,一級操作站和二級計算機采用西門子OPC協議來完成數據交換。為了對控制設備的精確定位,其傳動系統采用VVVF技術來進行調速控制。

3、頂槍加熱過程描述研究

頂槍在非處理期間由停放位開始下降,當下降到預設加熱高度時,加熱煤氣和氧氣閥打開,煤氣點火燃燒,調節煤氣和氧氣流量到給定值對真空室進行加熱或除瘤。

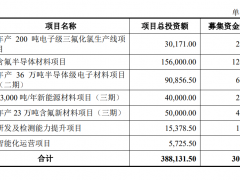

圖1 頂槍加熱過程

位置和加熱控制以及輔助控制的核心設備是PLC,軟件是RH PLC使用的軟件,控制程序是用STEP 7編程語言編寫的,使用梯形圖、功能框圖、語句表語言。程序編寫使用了模塊化編寫方式。

3.1 PLC對操作方式的實現

(1)事故操作方式(氣動馬達):在事故狀態下,將氣動馬達耦合手柄打到氣動馬達位置,用N2升降頂槍。電動操作和氣動馬達操作,通過一個耦合器進行切換,有一個行程開關檢測頂槍處于氣動或電動狀態。(2)就地操作方式(現場操作箱):在現場操作箱上選擇“就地”,按“上升”按鈕(自復位按鈕),槍以給定速度上升,當槍運行到緊急上限時,自動停止;按“下降”按鈕(自復位按鈕),槍以給定速度下降,當槍運行到緊急下限時,自動停止。操作完畢,將選擇開關置于“遠控”(現場操作臺)方式。當現場操作箱選擇“就地”操作時,現場操作臺、PLC和LEVEL 2均不能對頂槍進行操作。(3)本地手動操作方式(現場操作臺):在現場操作臺上將鑰匙開關置于“本地”(LOCAL)上升過程:首先將膨脹密封圈松開,當槍離預定位置較遠時,按“高速上升”按鈕(自復位按鈕),槍高速上升,當槍快接近預定位置時,改按“低速上升”按鈕,槍低速上升,到預定位置松開按鈕,槍停止運行。鎖緊膨脹密封圈。上升過程中,當槍到達上極限時,槍自動停止運行。下降過程:首先將膨脹密封圈松開,當槍離預定位置較遠時,按“高速下降”按鈕(自復位按鈕),槍高速下降,當槍快接近預定位置時,改按“低速下降”按鈕,槍低速下降,到預定位置松開按鈕,槍停止運行。鎖緊膨脹密封圈。下降過程中,當槍到達下極限時,槍自動停止運行。在現場操作臺上設有1個BCD碼數字顯示表,顯示頂槍的槍位(距真空室底部的距離),設有“本地/遠程”、“高速上升”、“低速上升”、“高速下降”、“低速下降”及位置極限等指示燈。操作完畢,應將現場操作臺上的鑰匙開關置于“遠程”(REMOTE)方式。操作臺設有PLC的遠程I/O站,使用PROFIBUS-DP網絡與主站相連,傳輸速率是12M/S。使用PROFIBUS-DP協議。(4)遠程操作方式(OSM操作站操作):只有當實際槍位≤停放位(Parking Position)時,可以進行遠程操作操作員直接在操作站上輸入槍位設定值,在PLC中將實際槍位與設定槍位進行比較,控制頂槍的升降;當槍位差值>100mm時,頂槍高速運行(上升/下降),當槍位差值<100mm時,頂槍低速運行(上升/下降);當槍位差值<10mm時,頂槍停止運行,保證位置控制精度在+/-10mm。遠程操作時操作站通過工業以太網與PLC相連,傳輸速率是100M/s。使用TCP/IP協議。

3.2 頂槍位置控制

頂槍位置控制是按位置偏差控制的閉環控制,在頂槍自動方式運行下,操作人員根據真空室的溫度情況對頂槍要到達的加熱位在操作站上進行槍位值的預設定,數據由以太網傳送到CP模板,CP模板將數據傳送到CPU的存儲區,STEP7軟件編制的應用程序執行相應的控制程序,通過編碼器反饋的值進行頂槍槍位的偏差控制。頂槍的槍位通過絕對編碼器進行測量,編碼器產生的脈沖信號由FM451計數模板讀入,CPU通過功能塊將FM451計數模板的信號讀出到程序中,將計數值轉換成對應的高度值,與預設的高度值相減得到偏差值,根據偏差值來控制頂槍的快慢速及停止。在程序中使用數值運算、比較運算就可得到控制信號,由信號模板輸出到變頻器去控制電機,從而實現對頂槍的升降控制。頂槍在下極限對槍位進行初始校正。頂槍的行程為0~6米;OMS和現場現場操作臺上顯示的槍位是:頂槍槍頭距離真空室底部的距離。100mm以上是快速,10~100mm之間是慢速,10mm以下PLC發出停止指令。軟件程序控制設計框圖如下。

鋼水的真空處理應用于鋼水的脫氫、脫氮、去氧(輕處理)和脫硫,同時具有合金微調和溫度調整的功能。攀鋼生產特殊鋼,如軌道鋼、低合金結構鋼、齒輪鋼、氧氣瓶鋼等都需要經過真空處理,是方坯連鑄生產的重要環節。頂槍應用于真空非處理狀態下,對真空室進行保溫,減少溫降,祛除真空室內壁表面結瘤。根據煉鋼廠對真空系統的生產要求,控制系統要具有高可靠性、易操作性、維修方便、控制功能全面的特點,真空控制系統的可編程控制器采用SEIMENS公司的SIMATIC S7-400 PLC。SIMATIC S7-400 PLC是具有中高檔性能的PLC,具有模塊化和用戶易于掌握的特點,并具有高速的指令處理、人機界面、CPU的智能化診斷、具有網絡通信、軟件編程語言豐富的特點。

2、自動化級控制系統

根據真空的工藝設備情況,真空控制系統設計采用SIEMENS公司的SIMATIC PCS7過程控制系統,系統主要由一套S7 400 PLC、兩臺監控站和二級計算機系統構成。

RH控制系統采用兩級控制系統組成,一級基礎自動化系統和二級計算機控制系統,在一級基礎自動化系統中完成其邏輯控制和控制回路的調節控制,二級計算機系統從基礎自動化系統采取過程生產數據,根據生產計劃和來鋼情況進行模型運算,優化出生產參數下送到基礎自動化系統執行操作。RH基礎自動化系統采用西門子公司的S7 400系列的PLC控制器組成過程控制系統,網絡系統采用西門子公司的工業以太網來連接LF系統、合金下料系統、中控室的操作站、報表打印機和RH的二級計算機等設備。過程控制系統采用西門子公司的S7 400系列組成PLC控制系統,操作臺采用ET200M利用PROFIBUS-DP網絡接入PLC主控器以減少電纜布線。機電一體設備采用RS232協議與PLC的主控器通訊。操作站與PLC系統之間采用工業以太網協議通訊,一級操作站和二級計算機采用西門子OPC協議來完成數據交換。為了對控制設備的精確定位,其傳動系統采用VVVF技術來進行調速控制。

3、頂槍加熱過程描述研究

頂槍在非處理期間由停放位開始下降,當下降到預設加熱高度時,加熱煤氣和氧氣閥打開,煤氣點火燃燒,調節煤氣和氧氣流量到給定值對真空室進行加熱或除瘤。

圖1 頂槍加熱過程

位置和加熱控制以及輔助控制的核心設備是PLC,軟件是RH PLC使用的軟件,控制程序是用STEP 7編程語言編寫的,使用梯形圖、功能框圖、語句表語言。程序編寫使用了模塊化編寫方式。

3.1 PLC對操作方式的實現

(1)事故操作方式(氣動馬達):在事故狀態下,將氣動馬達耦合手柄打到氣動馬達位置,用N2升降頂槍。電動操作和氣動馬達操作,通過一個耦合器進行切換,有一個行程開關檢測頂槍處于氣動或電動狀態。(2)就地操作方式(現場操作箱):在現場操作箱上選擇“就地”,按“上升”按鈕(自復位按鈕),槍以給定速度上升,當槍運行到緊急上限時,自動停止;按“下降”按鈕(自復位按鈕),槍以給定速度下降,當槍運行到緊急下限時,自動停止。操作完畢,將選擇開關置于“遠控”(現場操作臺)方式。當現場操作箱選擇“就地”操作時,現場操作臺、PLC和LEVEL 2均不能對頂槍進行操作。(3)本地手動操作方式(現場操作臺):在現場操作臺上將鑰匙開關置于“本地”(LOCAL)上升過程:首先將膨脹密封圈松開,當槍離預定位置較遠時,按“高速上升”按鈕(自復位按鈕),槍高速上升,當槍快接近預定位置時,改按“低速上升”按鈕,槍低速上升,到預定位置松開按鈕,槍停止運行。鎖緊膨脹密封圈。上升過程中,當槍到達上極限時,槍自動停止運行。下降過程:首先將膨脹密封圈松開,當槍離預定位置較遠時,按“高速下降”按鈕(自復位按鈕),槍高速下降,當槍快接近預定位置時,改按“低速下降”按鈕,槍低速下降,到預定位置松開按鈕,槍停止運行。鎖緊膨脹密封圈。下降過程中,當槍到達下極限時,槍自動停止運行。在現場操作臺上設有1個BCD碼數字顯示表,顯示頂槍的槍位(距真空室底部的距離),設有“本地/遠程”、“高速上升”、“低速上升”、“高速下降”、“低速下降”及位置極限等指示燈。操作完畢,應將現場操作臺上的鑰匙開關置于“遠程”(REMOTE)方式。操作臺設有PLC的遠程I/O站,使用PROFIBUS-DP網絡與主站相連,傳輸速率是12M/S。使用PROFIBUS-DP協議。(4)遠程操作方式(OSM操作站操作):只有當實際槍位≤停放位(Parking Position)時,可以進行遠程操作操作員直接在操作站上輸入槍位設定值,在PLC中將實際槍位與設定槍位進行比較,控制頂槍的升降;當槍位差值>100mm時,頂槍高速運行(上升/下降),當槍位差值<100mm時,頂槍低速運行(上升/下降);當槍位差值<10mm時,頂槍停止運行,保證位置控制精度在+/-10mm。遠程操作時操作站通過工業以太網與PLC相連,傳輸速率是100M/s。使用TCP/IP協議。

3.2 頂槍位置控制

頂槍位置控制是按位置偏差控制的閉環控制,在頂槍自動方式運行下,操作人員根據真空室的溫度情況對頂槍要到達的加熱位在操作站上進行槍位值的預設定,數據由以太網傳送到CP模板,CP模板將數據傳送到CPU的存儲區,STEP7軟件編制的應用程序執行相應的控制程序,通過編碼器反饋的值進行頂槍槍位的偏差控制。頂槍的槍位通過絕對編碼器進行測量,編碼器產生的脈沖信號由FM451計數模板讀入,CPU通過功能塊將FM451計數模板的信號讀出到程序中,將計數值轉換成對應的高度值,與預設的高度值相減得到偏差值,根據偏差值來控制頂槍的快慢速及停止。在程序中使用數值運算、比較運算就可得到控制信號,由信號模板輸出到變頻器去控制電機,從而實現對頂槍的升降控制。頂槍在下極限對槍位進行初始校正。頂槍的行程為0~6米;OMS和現場現場操作臺上顯示的槍位是:頂槍槍頭距離真空室底部的距離。100mm以上是快速,10~100mm之間是慢速,10mm以下PLC發出停止指令。軟件程序控制設計框圖如下。